麻醉机包装完整性测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[麻醉机包装完整性测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[麻醉机包装完整性测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

麻醉机包装完整性测试是确保医疗器械在灭菌、运输及储存过程中包装系统无破损的关键检测项目,主要验证密封性、材料强度及微生物阻隔能力,防止污染并维持无菌状态。该测试涵盖物理性能、化学兼容性及微生物屏障评估,需依据ISO 11607等标准执行,对保障患者安全和产品合规性至关重要。

麻醉机包装完整性测试项目介绍

麻醉机包装完整性测试旨在验证包装系统在灭菌、运输及储存全周期内维持密封完整性的能力。核心目标包括确认包装无渗漏、材料无结构性缺陷,并确保微生物阻隔功能有效。

测试涵盖初始包装设计验证、灭菌适应性评估及运输模拟后的完整性检测。项目通常包括密封强度测试、染色渗透试验、气泡法检测及微生物挑战试验等。

该测试直接影响麻醉机的无菌保证水平,是医疗器械质量管理体系(QMS)中包装验证的关键环节,尤其适用于环氧乙烷(EO)灭菌和辐射灭菌的包装系统。

麻醉机包装完整性测试范围

测试适用于所有与麻醉机直接接触的初级包装,包括但不限于灭菌袋、吸塑盒、顶头袋及硬质容器。覆盖材料类型含特卫强(Tyvek)、医用透析纸、复合膜等。

检测范围延伸至包装密封边缘、接缝处及易损区域(如器械尖锐部位接触点)。需模拟真实使用场景,如多次开合、高压灭菌循环及冷链运输振动等。

同时包含加速老化试验后的包装性能验证,评估材料在有效期内的耐久性。特殊应用场景如高海拔气压变化下的包装表现也需纳入考量。

麻醉机包装完整性测试所需样品

样品需包含至少3个独立生产批次的包装,每批次提供未灭菌、灭菌后及加速老化后的样本各5件。特殊结构包装(如带呼吸阀的灭菌袋)需额外提供针对性样品。

对于多腔室包装系统,需分别测试各独立腔室的密封性。样品尺寸需满足设备测试要求,例如染色渗透测试需至少10cm×10cm的有效检测区域。

运输测试样品需保留原始包装状态,包括外箱、缓冲材料及内部固定装置,以真实模拟物流环境对包装完整性的影响。

麻醉机包装完整性测试所需设备

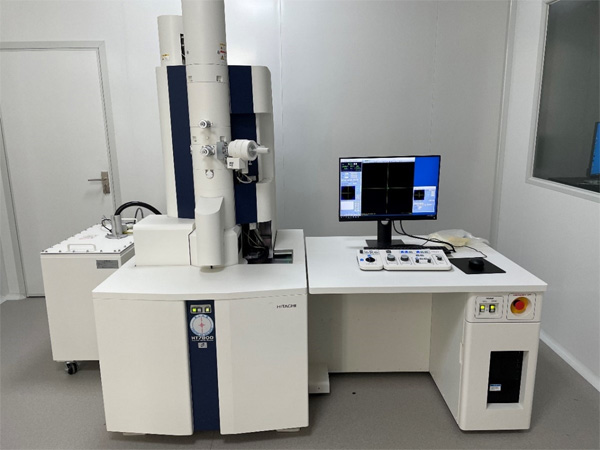

核心设备包括负压密封性测试仪(ASTM F2338)、万能材料试验机(用于密封强度测试)、微生物挑战试验舱及高分辨率工业内窥镜。

辅助设备含恒温恒湿箱(模拟储存环境)、振动试验台(ISTA标准运输测试)、高压灭菌锅(验证灭菌耐受性)及氦质谱检漏仪(高灵敏度微漏检测)。

数字化检测系统需配备图像分析软件,用于定量评估染色渗透面积及气泡分布模式,确保检测结果客观可追溯。

麻醉机包装完整性测试流程

流程始于样品预处理:包括灭菌循环、加速老化(通常70℃±2℃下14天模拟1年储存)及温湿度平衡(23℃±2℃,50%±5%RH下24小时)。

分阶段执行无损检测(如真空衰减法)与破坏性检测(如爆破测试),确保全面评估。微生物挑战试验需在生物安全柜内操作,使用枯草杆菌黑色变种芽孢作为生物指示剂。

数据采集阶段需记录最大泄漏孔径、密封强度峰值及微生物渗透率等关键参数,最终生成包含失效模式分析的综合性检测报告。

麻醉机包装完整性测试技术与方法

真空衰减法(ASTM F2338)通过监测测试舱压力变化率检测≥5μm的微孔,适用于多孔材料包装系统。灵敏度可达1×10^-5 mbar·L/s。

高压放电法(如德国LACO技术)利用电极扫描检测非导电包装的针孔缺陷,分辨率达10μm,特别适用于透明薄膜包装的在线检测。

微生物气溶胶挑战法(ISO 11607附录B)采用气溶胶化枯草芽孢杆菌,通过培养法验证包装的微生物阻隔性能,要求挑战剂量≥1×10^6 CFU。

麻醉机包装完整性测试标准与规范

ISO 11607-1:2019 最终灭菌医疗器械包装——第1部分:材料、无菌屏障系统和包装系统的要求。

ASTM F2096-21 采用真空衰减法检测软包装细微泄漏的标准试验方法。

GB/T 19633.1-2015 最终灭菌医疗器械包装第1部分:材料、无菌屏障系统和包装系统要求。

EN 868-5:2017 最终灭菌医疗器械用包装材料——第5部分:热封合聚烯烃涂布纸要求和试验方法。

ISO 7864:2016 麻醉和呼吸设备——麻醉机专用安全要求中第6.9条款明确包装完整性验证要求。

ISTA 3A-2020 包裹运输测试标准,模拟陆运振动、跌落等机械冲击对包装的影响。

FDA Guidance on Container and Closure System Integrity Testing (2021) 对无菌医疗器械包装的完整性验证提出生命周期管理要求。

JP XV 6.04 日本药典关于医疗器械包装密封性试验的特殊规定,强调高温高湿条件下的性能保持。

ASTM D3078-22 通过气泡法测定软包装泄漏的标准试验方法,适用于液体填充包装检测。

ISO 5635-3:2020 纸和纸板——加速老化——第3部分:湿热处理法,用于模拟长期储存后的材料性能变化。

麻醉机包装完整性测试服务周期

常规物理检测(密封强度、染色渗透等)周期为5-7个工作日,含样品预处理及数据复核。微生物挑战试验因需培养周期,整体耗时14-21个工作日。

加速老化测试根据模拟年限不同,标准周期为14天(模拟1年)至90天(模拟5年)。加急服务可通过提高老化温度(如80℃)缩短至7天,需提供材料耐温性证明。

全项目验证(含运输测试、灭菌验证及微生物检测)通常需要4-6周,复杂包装系统的失效分析可能延长至8周。

麻醉机包装完整性测试应用场景

新产品注册阶段:作为医疗器械技术文档的核心组成部分,需提供完整的包装验证报告。重点验证极端运输条件下的完整性保持能力。

灭菌工艺变更时:当EO灭菌参数(如温度、湿度)或辐射剂量调整时,必须重新评估包装材料与灭菌方式的兼容性。

供应商材料替换:更换包装材料供应商或批次时,需进行对比测试确保等效性。特别是特卫强与医用透析纸的替代验证。

定期质量监控:生产企业应每年对至少一个生产批次的包装系统进行完整性复验,符合ISO 13485持续合规要求。

产品召回调查:当出现无菌屏障失效投诉时,需启动包装完整性回溯测试,分析泄漏原因(如密封参数偏移或材料分层)。