电池生产设备安全性能测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[电池生产设备安全性能测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[电池生产设备安全性能测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

电池生产设备安全性能测试是针对锂电池、动力电池等制造设备在电气安全、机械防护、防火防爆等方面的系统性检测,旨在确保设备在运行中符合国家强制标准及行业规范,预防因设备故障引发的火灾、爆炸、机械伤害等事故。测试涵盖设备绝缘性能、接地连续性、过载保护、温度控制精度、紧急停机功能等核心指标,并通过模拟极端工况验证设备的可靠性与稳定性。

电池生产设备安全性能测试项目介绍

1、电气安全测试:包括绝缘电阻测试(≥100MΩ)、耐压测试(AC 1500V/60s)、漏电流检测等,防止设备漏电或短路风险。

2、机械结构安全评估:检查设备运动部件防护罩完整性、急停装置响应时间(≤0.5s)、防挤压传感器灵敏度等机械防护措施。

3、防火防爆专项检测:针对涂布机、烘箱等高温设备,测试防爆结构完整性、可燃气体浓度报警系统(如0-100%LEL监测)和自动灭火装置联动性能。

4、环境适应性验证:模拟高湿度(RH95%)、高温(60℃)等严苛工况下设备运行稳定性,评估密封件老化、金属件腐蚀等潜在风险。

5、软件安全功能测试:验证PLC控制系统对过压、过流、超温等异常状态的识别与处理逻辑,确保故障发生时设备能自动进入安全模式。

电池生产设备安全性能测试范围

1、电极制备设备:搅拌机、涂布机、辊压机等,重点检测传动系统防护与浆料泄漏防护。

2、电芯组装设备:卷绕机、叠片机、焊接机,需验证激光防护等级(Class 1)、焊接火花捕捉装置有效性。

3、化成检测设备:充放电柜、老化房,着重评估过充保护精度(电压误差≤±0.05V)、热失控扩散抑制能力。

4、辅助设备:真空干燥箱、氮气循环系统,检测氧含量监控精度(≤10ppm)和泄压阀动作压力值偏差。

5、整线安全联锁:验证设备间急停信号传输延迟(≤100ms)、物料传递异常时的全线联动停机功能。

电池生产设备安全性能测试所需样品

1、整机样品:需提供完整设备(如涂布机)并配置原厂安全防护装置,用于模拟真实工况下的综合测试。

2、关键部件:包括但不限于高压电源模块(耐压测试)、防爆电机(ATEX认证验证)、温度传感器(精度校准)。

3、软件系统:需提供控制程序源代码或加密狗,用于安全逻辑分析和故障注入测试。

4、材料证明文件:设备外壳阻燃等级证书(如UL94 V-0)、防爆玻璃检测报告等相关材质证明。

电池生产设备安全性能测试所需设备

1、电气安全分析仪:如Chroma 19032耐压测试仪(0-5kV/100mA)、Fluke 1587绝缘电阻测试仪。

2、机械性能检测设备:急停按钮响应时间测试仪(分辨率0.01s)、防护网冲击试验装置(50J冲击能量)。

3、环境模拟系统:恒温恒湿箱(-40℃~150℃)、粉尘防爆测试仓(IP6X认证)。

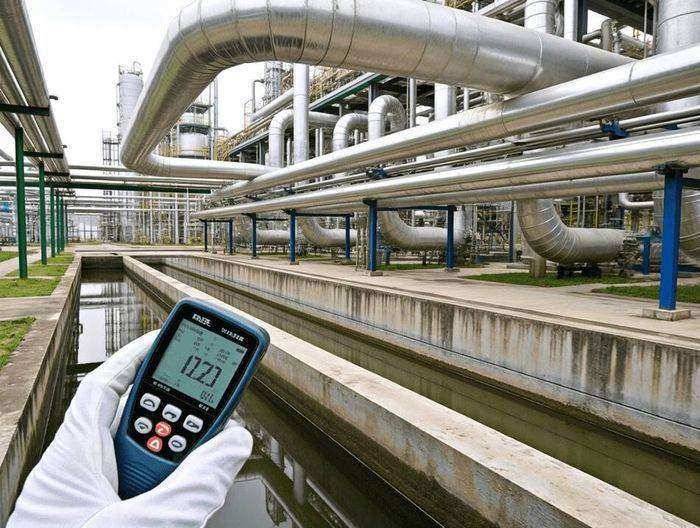

4、气体检测仪器:红外热成像仪(精度±2℃)、多组分气体分析仪(可测H2、CO等可燃气体)。

电池生产设备安全性能测试流程

1、前期准备:收集设备技术文档(含风险分析报告)、确定测试项目(如GB/T 3836防爆标准)。

2、目击测试:在设备运行状态下进行急停功能触发测试(3次重复验证)。

3、拆解检测:对关键安全部件(如泄压阀)进行单独性能验证,测量弹簧刚度等参数。

4、数据采集:连续72小时运行测试,记录温度波动(≤±2℃)、振动幅度(≤50μm)等参数。

5、出具报告:依据CE认证的EN 60204-1标准或国标GB 5226.1编制检测报告,标注不符合项及整改建议。

电池生产设备安全性能测试技术与方法

1、故障树分析(FTA):建立电极分切机刀片失控的多级故障模型,量化风险发生概率。

2、HALT高加速寿命试验:对真空注液机施加阶梯式应力(温度循环+振动),快速暴露设计缺陷。

3、有限元分析(FEA):对设备机架进行模态分析,验证共振频率是否避开工作频率段(如50Hz±5Hz)。

4、红外热像技术:检测Busbar连接处温升,要求ΔT≤40K(参照IEC 61439标准)。

5、安全完整性等级(SIL)评估:对PLC控制系统的安全回路进行PFDavg计算,确保达到SIL2级要求。

电池生产设备安全性能测试标准与规范

1、GB 5226.1-2019:机械电气安全标准,规定紧急停止装置操作力≤200N,响应时间≤0.5s。

2、GB/T 3836.1-2021:爆炸性环境设备通用要求,明确Ⅱ类设备表面温度组别(如T4组≤135℃)。

3、IEC 60204-1:2016:针对工业机械的电气设备安全,要求控制电路绝缘电阻≥1MΩ。

4、NFPA 69:2019:防爆系统标准,规定可燃气体浓度报警阈值不超过25%LEL。

5、UL 1642:2020:锂电池安全标准,涉及设备过充保护测试(终止电压4.25V±0.05V)。

6、EN 13849-1:2015:机械安全控制系统标准,要求安全回路MTTFd≥100年。

7、GB/T 15706-2012:机械安全设计通则,规定防护网孔径≤8mm以防止手指进入。

8、IEC 61439-1:2020:低压开关设备标准,规定母线温升限值(铜材质≤70K)。

9、ASME B15.1-2021:机械传动系统安全标准,要求防护罩能承受1.2kN静载荷。

10、GB 19891-2005:机械安全 激光加工机要求,规定3B类激光设备需配置联锁装置。

电池生产设备安全性能测试服务周期

1、常规测试:单项检测(如绝缘测试)1-3个工作日完成,整机基础安全检测周期为5-7个工作日。

2、复杂测试:涉及防爆认证(ATEX)或SIL认证的全项检测需15-20个工作日,包含整改复测时间。

3、加急服务:提供3工作日加急通道(额外收取30%费用),但部分破坏性试验(如盐雾测试)无法压缩周期。

电池生产设备安全性能测试应用场景

1、新设备验收:动力电池产线进口设备须通过GB/T 5226标准测试方可投入量产。

2、技术改造评估:涂布机速度提升至80m/min后,需重新验证温度控制系统的响应速度。

3、事故溯源分析:针对热失控事故,通过设备残留物检测和运行数据追溯安全装置失效原因。

4、海外市场准入:出口欧盟的叠片机需取得CE认证(含EN 60204-1测试报告)。

5、保险风险评估:保险公司承保前要求提供设备过压保护装置的第三方检测证书。