门式起重机安全性能测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[门式起重机安全性能测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[门式起重机安全性能测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

门式起重机安全性能测试是确保其结构完整性、运行稳定性和安全防护能力的系统性检测,涵盖静态与动态载荷测试、金属结构强度分析、制动系统效能验证、电气安全评估等核心内容。通过专业设备和方法,测试可识别潜在隐患,保障起重机在港口、货场、建筑工地等场景的安全运行,满足GB/T 14405、ISO 12485等国内外标准要求,服务周期通常为3-7个工作日,需提供整机及关键部件作为测试对象。

门式起重机安全性能测试项目介绍

门式起重机安全性能测试主要针对其金属结构、起升机构、行走机构、制动系统和电气控制系统进行综合评估。测试项目包括额定载荷试验、动载试验(110%额定载荷)、静载试验(125%额定载荷)等极限工况验证,确保起重机在最大工作幅度下的稳定性。

金属结构检测涵盖主梁挠度测量、端梁焊缝探伤、支腿垂直度校核等内容,使用激光跟踪仪和超声波探伤仪进行三维精度分析。同时需测试防风锚定装置有效性,模拟8级以上风压条件下的抗倾覆能力。

安全防护装置测试涉及高度限位器、超载限制器、紧急制动系统的响应时间和动作精度,要求各保护装置触发误差不超过设定值的±3%。电气系统需进行绝缘电阻测试(≥1MΩ)、接地连续性检测(≤0.1Ω)以及控制回路可靠性验证。

门式起重机安全性能测试范围

测试范围覆盖5-500吨通用门式起重机、集装箱门式起重机、造船用门式起重机等所有类型。包括单主梁、双主梁结构形式,跨度从10米至120米的不同规格设备。

检测对象包含金属结构(主梁、支腿、小车架)、机械传动系统(减速器、卷筒、钢丝绳)、液压系统(液压制动器、顶升装置)以及安全监控管理系统(黑匣子数据记录装置)。

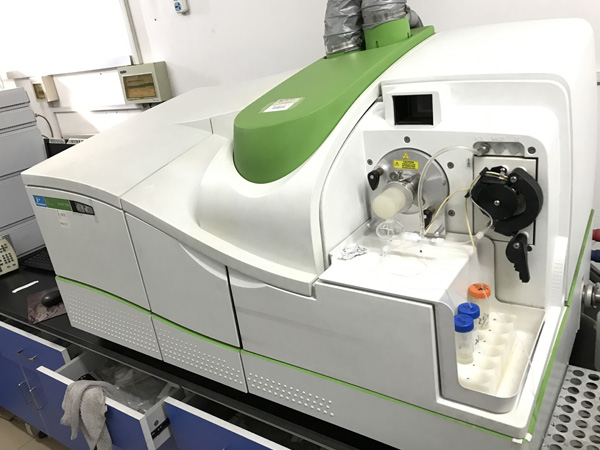

特殊环境适应性测试涵盖-20℃低温工况、沿海盐雾腐蚀环境、高湿度仓库等场景下的设备性能衰减评估,需额外进行材料硬度测试和涂层附着力检测。

门式起重机安全性能测试所需样品

需提供整机(含大车行走机构、起升机构完整总成)及关键部件单独试样:包括3米长主梁标准段(带典型焊接接头)、制动轮(直径≥400mm)、钢丝绳样本(1米长未使用段)等。

电气系统需提供控制柜整体(含接触器、继电器原件)、高度限位器总成、载荷传感器等独立组件。液压系统应包含液压泵站、油缸(带活塞杆)等可拆卸模块。

特殊检测需准备腐蚀试样:主梁材料(Q345B)盐雾试验样件(100×100×10mm)、高强螺栓(M24×120)扭矩衰减测试件等,所有试样应保留原始加工状态。

门式起重机安全性能测试所需设备

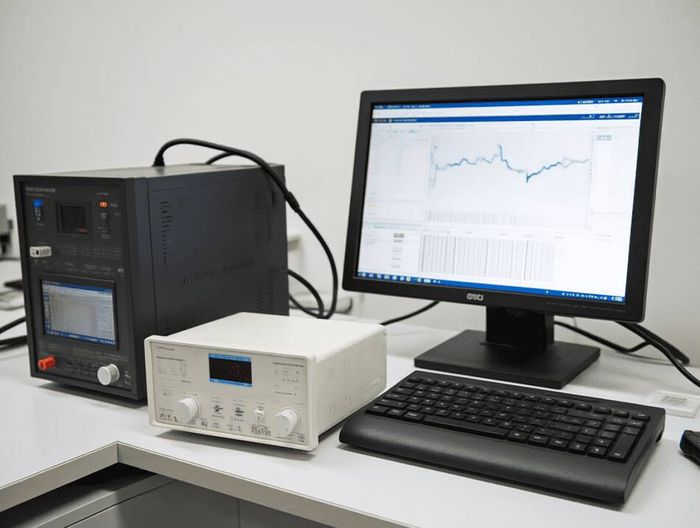

结构测试设备包括200吨液压加载系统(精度±0.5%FS)、激光测距仪(±0.1mm/m)、无线应变采集系统(1000Hz采样率)。动态测试需配备六维力传感器、振动分析仪(0-20kHz频响)。

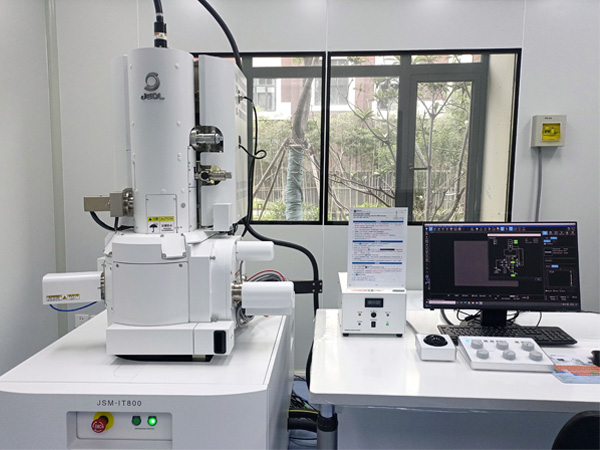

无损检测使用相控阵超声波探伤仪(64通道)、磁粉探伤机(AC/DC两用)、工业内窥镜(直径6mm,360°转向)。电气安全测试需5000V耐压测试仪、接地电阻测试仪(分辨率0.01Ω)。

环境模拟设备包含盐雾试验箱(NSS试验)、-40℃低温试验箱、风速模拟装置(0-15m/s可调)。数据记录采用16通道数据采集仪,配合起重机安全监控管理系统数据解析软件。

门式起重机安全性能测试流程

第一阶段进行设备资料审查:检查设计图纸、材质证明、安装验收记录。第二阶段开展空载试验:检测各机构运行平稳性、限位装置有效性,测量主梁静挠度(应≤S/700)。

第三阶段实施额定载荷试验:测试起升速度(误差±5%)、制动下滑量(≤V/100)。第四步进行125%静载试验,保压10分钟检测结构永久变形(≤0.1%L)。

最终阶段包含动态测试:110%动载试验验证机构承受惯性载荷能力,进行紧急制动工况模拟。全程同步采集应力、振动、温度等参数,生成测试报告需经CMA/CNAS认证。

门式起重机安全性能测试技术与方法

采用有限元分析(FEA)与实测数据对比法,建立主梁三维模型进行模态分析(前6阶固有频率)。应力测试使用120Ω应变片(全桥接法),布置于主梁跨中、支腿连接处等关键部位。

动态特性测试运用锤击法进行频响函数测量,分析结构阻尼比(宜≥2%)。钢丝绳检测采用电磁检测技术(LF、LMA检测),配合断丝定量分析软件(分辨率0.5d)。

制动性能测试通过扭矩传感器(量程200kN·m)测量制动转矩,计算制动安全系数(≥1.5)。电气安全采用绝缘监测系统,实时检测漏电流(≤30mA)。

门式起重机安全性能测试标准与规范

GB/T 14405-2017《通用门式起重机》:规定结构静刚度要求,主梁垂直静挠度不超过跨度的1/700,水平静挠度不超过1/2000。

GB 6067.1-2010《起重机械安全规程》:强制要求起升机构双制动系统,制动器安全系数不低于1.25,电气设备防护等级达到IP54。

ISO 12485:2018《起重机-定期检验规范》:明确每2年需进行主焊缝MT/UT检测,钢丝绳更换标准为6倍节距内断丝数超过5%。

TSG Q7015-2016《起重机械定期检验规则》:规定静载试验载荷为1.25倍额定载荷,保压时间不少于10分钟。

EN 15011:2019《轨道式门式起重机安全要求》:要求抗风防滑装置在15m/s风速下保持稳定,应急电源系统可持续供电30分钟。

ASME B30.2-2021《桥式和门式起重机安全标准》:限定大车行走偏斜量不超过跨度1/1000,啃轨量≤2mm。

JB/T 1306-2018《电动单梁起重机》:规定起升机构工作级别需达到M4以上,减速器温升不超过40K。

GB 50256-2014《电气装置安装工程起重机电气装置施工及验收规范》:要求绝缘电阻测试电压2500V,持续60秒无击穿。

ISO 4309:2017《起重机-钢丝绳-保养、维护、安装、检验和报废》:明确钢丝绳直径减少量达公称直径7%时应强制更换。

DIN 15018-2018《钢结构起重机计算原则》:规定动态载荷系数ψ4取1.1~1.3,疲劳强度计算采用Miner线性累积损伤理论。

门式起重机安全性能测试服务周期

常规检测周期为5个工作日:包含2天现场测试(空载、静载、动载试验),1天实验室分析(材料检测、探伤报告),2天报告编制与审核。

加急服务可缩短至72小时:采用并行检测流程,现场测试与实验室分析同步进行,需额外配置3组检测人员。

大修后检测需延长至7个工作日:增加72小时连续运行试验(每天8小时工作制),验证系统可靠性。

定期检验标准周期为3天:重点检测安全装置和关键结构,采用快速无损检测技术(如相控阵UT)。

门式起重机安全性能测试应用场景

港口集装箱堆场:针对40吨以上岸边起重机,重点检测大车行走同步性(偏差≤5mm)、吊具防摇系统精度(摆动角≤3°)。

钢铁冶炼车间:需额外进行高温环境测试(80℃工况),检测结构热变形补偿能力,液压系统耐高温密封性验证。

风电设备装配场:大跨度起重机(≥50m)需增加风振效应分析,验证主梁在阵风载荷下的动态响应特性。

铁路货运站:检测轨道夹持装置可靠性,要求最大轮压偏差不超过平均值的10%,防止轨道磨损不均。