联合收割机振动与冲击测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[联合收割机振动与冲击测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[联合收割机振动与冲击测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

联合收割机振动与冲击测试是针对农业机械在作业过程中承受的动态载荷开展的专项检测,通过模拟实际工况下的振动与冲击环境,评估设备结构强度、零部件耐久性及操作安全性。测试覆盖整机、关键部件(如割台、脱粒系统、驾驶室)的动态响应分析,结合国标与行业规范,验证设备在复杂地形、高速作业等场景下的可靠性,为优化设计、故障诊断及产品认证提供数据支持。

联合收割机振动与冲击测试项目介绍

该项目聚焦联合收割机在田间作业时因地面不平、高速运转产生的振动与冲击力对设备性能的影响。核心测试内容包括整机共振频率检测、关键连接部位应力分布分析、驾驶室隔振性能验证等。

测试需模拟典型作业工况(如泥泞地、斜坡收割),通过加速度传感器采集振动频谱数据,评估脱粒滚筒、传动轴等高速旋转部件的疲劳寿命,并监测驾驶室振动水平是否符合人体工程学要求。

项目还涉及极端冲击测试,例如模拟收割机跨越田埂或障碍物时的瞬态冲击载荷,验证车架焊接点、液压管路接头的抗冲击能力。

联合收割机振动与冲击测试范围

覆盖全系列自走式联合收割机,包括纵轴流、横轴流等不同结构类型,测试载荷范围涵盖空载、半载、满载三种状态。

测试工况需覆盖常规作业速度(4-8km/h)和最大设计速度的110%极限工况,重点监测割台升降机构、行走底盘悬挂系统的动态响应。

特殊环境扩展测试包括高温(45℃)高湿(90%RH)条件下的振动特性变化,以及低温(-20℃)环境对橡胶减震元件刚度的影响。

联合收割机振动与冲击测试所需样品

整机测试需提供完整装配的收割机,包含标准配置的切割器、粮仓、发动机舱等组件,燃油量保持50%以上。

部件级测试需单独提供脱粒滚筒总成(含轴承座)、驾驶室减震支架、液压转向机构等关键子系统。

特殊要求样品包括已发生振动故障的返修部件(如断裂的传动齿轮)、新型减震材料试制品等对比测试样本。

联合收割机振动与冲击测试所需设备

多轴液压振动试验台:可模拟X/Y/Z三轴向复合振动,最大载荷20吨,频率范围5-2000Hz。

高精度冲击试验机:半正弦波冲击脉宽2-20ms,峰值加速度可达100g。

动态信号分析系统:配备128通道数据采集,支持实时阶次分析和扭振测量功能。

激光多普勒测振仪:非接触式测量割刀、筛网等高频振动部件,分辨率达0.01μm。

联合收割机振动与冲击测试流程

1、预测试校准:在试验台安装样机后,进行空载振动扫频确定固有频率

2、工况模拟测试:按GB/T14790标准施加典型路面谱振动,持续8小时等效寿命试验

3、瞬态冲击测试:采用后峰锯齿波模拟田埂冲击,单次冲击持续时间6ms

4、数据采集分析:通过应变片网络捕捉结构应力集中点,生成雨流计数谱

5、失效模式判定:对比ISO5007标准阈值,识别共振频率偏移超过±15%的异常情况

联合收割机振动与冲击测试技术与方法

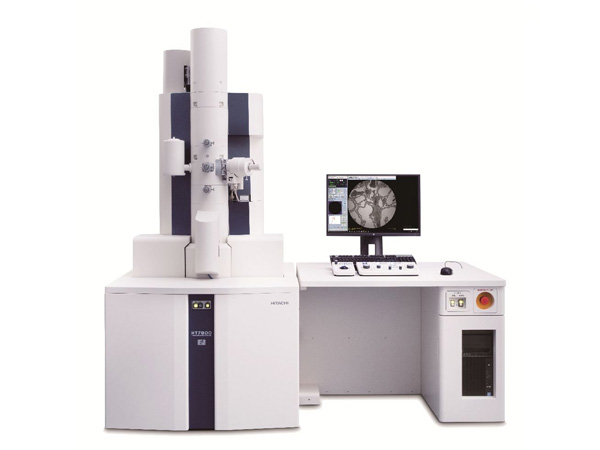

应用模态分析法识别整机振动模态,采用锤击法获取前6阶模态参数,频率分辨率0.5Hz。

实施工作变形分析(ODS)技术,通过相位关系确定振动传递路径,定位异常振源。

采用虚拟样机技术,将实测数据导入ADAMS多体动力学模型进行仿真验证。

应用小波变换处理非平稳振动信号,精准捕捉轴承故障导致的冲击脉冲特征。

联合收割机振动与冲击测试标准与规范

GB/T 21935-2020 农林拖拉机和机械 振动测量规范:规定驾驶员座椅处加权振动值不得超过2.5m/s²

ISO 5007:2022 农业机械 驾驶员全身振动评价:要求Z轴向振动功率谱在4-8Hz范围不出现明显峰值

JB/T 9864-2021 谷物联合收割机 技术条件:明确割台振动加速度限值为35m/s²(峰值)

GB/T 3871.18-2021 农业拖拉机试验规程 第18部分:振动试验

ISO 2631-1:2021 机械振动与冲击 人体暴露评价

ANSI/ASA S2.62-2020 冲击试验设备校准规范

GB/T 2423.5-2019 电工电子产品环境试验 第2部分:试验方法 试验Ea和导则:冲击

ISO 1940-1:2020 机械振动 刚性转子的平衡品质要求

GB/T 13364-2021 机电产品振动台试验方法

SAE J1161:2020 非公路车辆振动测试规程

联合收割机振动与冲击测试服务周期

常规测试周期为5-10个工作日,含3天现场测试(需在作物收获季配合田间实测)+2天实验室分析。

加急服务可压缩至72小时完成,但需额外支付30%加急费并提前预约设备资源。

长期监测项目(如2000小时耐久性测试)按月度提交阶段报告,总周期不超过3个月。

联合收割机振动与冲击测试应用场景

新产品研发阶段:验证改进型脱粒装置的振动抑制效果,对比传统结构降低15%振动能量

批量生产质量控制:每批次抽检5%产品,确保行走机构螺栓预紧力符合振动工况要求

故障诊断分析:针对市场反馈的"方向盘抖动异常"问题,通过阶次分析锁定发动机-传动系共振

法规认证测试:出口欧盟机型须取得ECE R120振动认证证书

二手设备评估:检测超过2000小时使用机型的结构疲劳损伤,预测剩余寿命