反应釜无损探伤

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[反应釜无损探伤],可出具严谨、合法、合规的第三方检测报告。

如果您对[反应釜无损探伤]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

反应釜无损探伤是一种在不破坏设备结构完整性的前提下,通过物理或化学方法检测反应釜材料内部及表面缺陷的技术。作为压力容器核心设备,反应釜长期承受高温、高压及腐蚀介质作用,易产生裂纹、气孔、夹渣等缺陷。无损探伤通过超声波、射线、磁粉、渗透等方法,评估设备安全状态,确保其符合设计强度和使用寿命要求。该技术广泛应用于化工、制药、食品等行业,是预防泄漏、爆炸等事故的关键质量控制手段。

反应釜无损探伤项目介绍

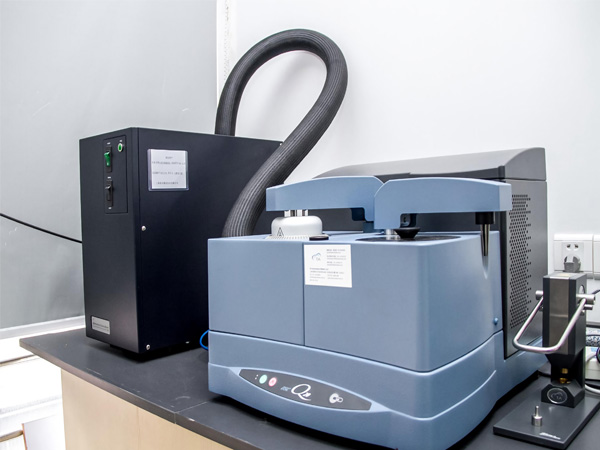

反应釜无损探伤主要针对筒体、封头、焊缝、接管等关键部位,采用多技术组合检测策略。超声波检测(UT)适用于厚度≥8mm部件的内部缺陷检测,通过高频声波反射判断缺陷位置和尺寸;射线检测(RT)利用X/γ射线穿透金属成像,特别适合焊缝质量验证;磁粉检测(MT)用于铁磁性材料表面及近表面裂纹检测,灵敏度可达微米级;渗透检测(PT)则针对非磁性材料表面开口缺陷,通过显像剂增强可视性。

检测流程严格遵循ASME V规范,包含表面预处理、仪器校准、数据采集、缺陷评级四个阶段。技术人员需使用经过计量检定的专用设备,如数字超声波探伤仪(频带宽度≥2MHz)、工业射线机(能量范围150-450kV)等。对于复合板材反应釜,需采用相控阵超声波技术进行分层缺陷检测,探头角度调节精度需控制在±1°范围内。

缺陷评定依据ASME VIII Div.1附录6标准,将检测结果分为线性缺陷、体积型缺陷和几何不连续三类。裂纹类缺陷无论尺寸均判定为不可接受;气孔类缺陷当量直径超过壁厚10%时需返修;咬边、错边等几何缺陷深度超过0.5mm必须处理。检测数据需保存原始A扫波形和射线底片,保存期限不少于设备设计寿命。

特殊工况下需采用高级检测技术,如高温在线检测时使用耐350℃的专用耦合剂;对于带衬里反应釜,应用低频涡流检测(ET)穿透非导电覆盖层。近年引入的导波检测技术,可在单点布置探头实现30米范围内腐蚀减薄监测,检测效率提升80%以上。

相关依据标准

1、GB/T 29469-2012《承压设备无损检测 超声检测》规定超声检测设备性能指标和缺陷评定方法 2、NB/T 47013-2015《承压设备无损检测》系列标准(含RT、UT、MT、PT、ET五部分) 3、ASME BPVC Section V《锅炉及压力容器规范 第V卷 无损检测》 4、ISO 17635:2016《焊接接头无损检测 通用规则》 5、EN 1371-1:2011《铸造件 渗透检测》 6、TSG 21-2016《固定式压力容器安全技术监察规程》 7、GB 150.4-2011《压力容器 第4部分:制造、检验和验收》 8、ASME VIII Div.1《压力容器建造规则》附录6缺陷验收标准 9、ISO 9712:2021《无损检测 人员资格鉴定与认证》 10、JB/T 4730-2005《承压设备无损检测》 11、ASTM E1444-2022《磁粉检测标准实践规程》 12、ISO 3452-2:2022《无损检测 渗透检测 第2部分:检测介质》 13、GB/T 3323-2005《金属熔化焊焊接接头射线照相》 14、API 510《压力容器检验规范》第7章无损检测要求 15、EN 10228-3:2016《钢锻件无损检测 第3部分:渗透检测》