盾构机无损探伤

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[盾构机无损探伤],可出具严谨、合法、合规的第三方检测报告。

如果您对[盾构机无损探伤]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

盾构机无损探伤内容概述

盾构机无损探伤是隧道工程设备安全检测的核心环节,主要针对刀盘、主轴承、盾体等关键承压部件进行隐蔽缺陷检测。通过超声检测(UT)、磁粉检测(MT)、渗透检测(PT)和射线检测(RT)等技术,在不破坏设备结构的前提下,识别材料内部的裂纹、气孔、夹渣等缺陷。该技术可有效预防盾构机在掘进过程中因金属疲劳或制造缺陷导致的突发性故障,确保设备在复杂地质条件下的运行安全,检测精度要求达到GB/T 3323-2005等标准中规定的Ⅱ级验收水平。

盾构机无损探伤项目介绍

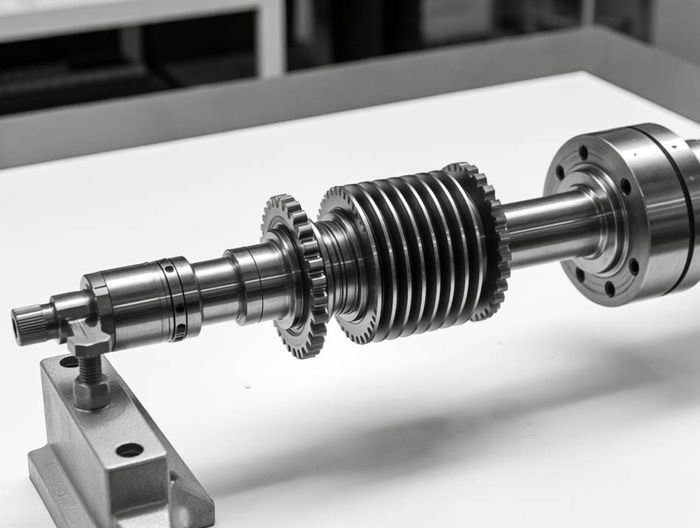

盾构机无损探伤主要覆盖四大核心系统:刀盘驱动系统、推进液压系统、管片拼装系统和密封系统。检测对象包括直径超过6米的复合式刀盘焊接缝、厚度达80mm的盾体钢板、高精度齿轮箱等。由于盾构机长期承受地层压力、扭矩冲击和泥水侵蚀,其金属部件易产生应力腐蚀裂纹和疲劳损伤,需定期进行全生命周期健康监测。

检测重点关注区域为刀盘面板与辐条的T型接头、主驱动法兰连接处、螺旋输送机铰接部位等应力集中区域。特殊工况下(如穿越硬岩地层后),还需对滚刀座焊缝进行针对性检测,防止因冲击载荷导致的微裂纹扩展。

盾构机无损探伤检测方法

1、相控阵超声检测(PAUT):采用多晶片探头阵列,对曲面刀盘进行自适应扫查,可实时生成三维缺陷成像,特别适用于检测厚度变化区域的层间未熔合缺陷。

2、磁记忆检测技术:通过测量金属磁弹效应引起的磁场畸变,定位主轴承等转动部件的早期应力集中区,实现损伤预警。

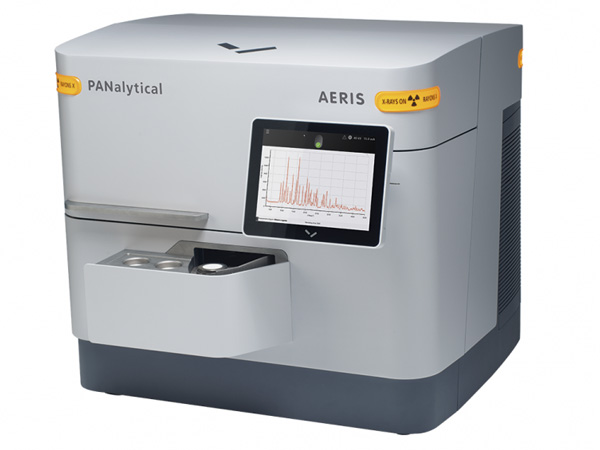

3、数字射线成像(DR):使用平板探测器对盾体环焊缝进行全景检测,配合图像增强算法,可识别0.1mm级的气孔缺陷。

4、涡流阵列检测:针对盾尾密封钢丝刷等异形结构件,采用柔性探头实现复杂曲面的快速扫查。

盾构机无损探伤标准依据

1、GB/T 3323-2019《金属熔化焊焊接接头射线照相》

2、NB/T 47013.1-2015《承压设备无损检测 第1部分:通用要求》

3、ISO 17638-2016《焊缝无损检测-磁粉检测》

4、EN 13018-2016《无损检测-目视检测总则》

5、ASME BPVC Section V《锅炉及压力容器规范 第V卷》

6、JB/T 9214-2010《无损检测 A型脉冲反射式超声检测系统工作性能测试方法》

7、ASTM E1444-2022《磁粉检测标准指南》

8、ISO 9712-2021《无损检测人员资格鉴定与认证》

9、GB/T 12604.1-2020《无损检测 术语 第1部分:通用术语》

10、EN ISO 17635-2016《焊缝无损检测-金属材料的一般规则》

盾构机无损探伤检测流程

1、工况评估:收集设备累计掘进里程、地质参数、维修记录等基础数据

2、检测方案制定:根据盾构机型(土压平衡/泥水式)确定探伤比例和验收标准

3、表面预处理:使用喷砂设备清除检测区域氧化层,达到Sa2.5级清洁度

4、多技术联用检测:在刀盘吊装工位采用UT+MT组合检测,对盾体环缝实施DR全景成像

5、数据分析:通过TOFD(衍射时差法)判定缺陷深度,采用ENIQ方法进行检测可靠性验证

6、结果评定:依据RCC-M标准进行缺陷分类,计算裂纹扩展速率

7、三维建模:将检测数据导入BIM系统,建立缺陷数字孪生模型

盾构机无损探伤常见问题及解决方案

1、曲面结构耦合不良:采用柔性超声楔块配合粘度可调耦合剂,确保声波有效传导

2、复合材质干扰:对钢-混凝土复合盾体,开发多频段电磁声传感器(EMAT)

3、狭小空间检测:使用直径5mm的微型涡流探头,搭配机械臂实现盾尾刷盒内部检测

4、表面粗糙度影响:采用激光清洗技术处理检测面,使Ra值≤12.5μm

盾构机无损探伤典型案例

某地铁项目海瑞克S-1035盾构机在掘进至856环时出现异常振动。检测发现:刀盘中心块φ1200mm法兰连接处存在32mm长的未熔合缺陷,深度达壁厚的40%。采用相控阵超声确定缺陷三维形态后,使用窄间隙热丝TIG焊进行修复,经TOFD复检确认缺陷完全消除,设备恢复安全运行。

盾构机无损探伤技术发展趋势

1、智能诊断系统:集成5G传输和AI缺陷识别算法,实现实时远程诊断

2、在役监测技术:开发嵌入式FBG光纤传感器,监测关键焊缝的应变分布

3、全息成像检测:应用激光超声技术生成部件内部的全息影像

4、机器人化检测:研发磁吸附爬行机器人,搭载多模态检测模块实现自主检测