破碎机能效评估

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[破碎机能效评估],可出具严谨、合法、合规的第三方检测报告。

如果您对[破碎机能效评估]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

破碎机能效评估是通过对破碎设备在运行过程中的能源消耗、处理效率及性能参数进行综合测试与分析,判断其能源利用效率是否达到标准要求。评估内容包括单位能耗、处理能力、电机效率、传动系统损耗等核心指标,旨在优化设备运行效率、降低生产成本,并满足国家节能环保政策要求。该评估需结合设备类型(如颚式、圆锥式、冲击式破碎机)和工作场景,采用标准化测试方法,确保结果科学性和可比性。

破碎机能效评估项目介绍

破碎机能效评估的核心目标是量化设备在实际工况下的能源转换效率。评估过程需测量设备在额定负载下的功率消耗、物料处理量及破碎比等参数,通过计算得出吨物料能耗(kWh/t)等关键指标。例如,颚式破碎机需重点监测动颚板运动轨迹对能耗的影响,而冲击式破碎机则需分析转子转速与破碎效率的关系。评估结果可为用户提供设备选型依据,并指导生产中的节能改造。

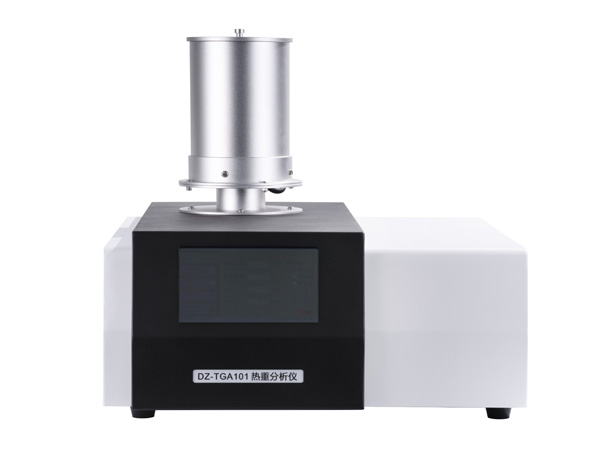

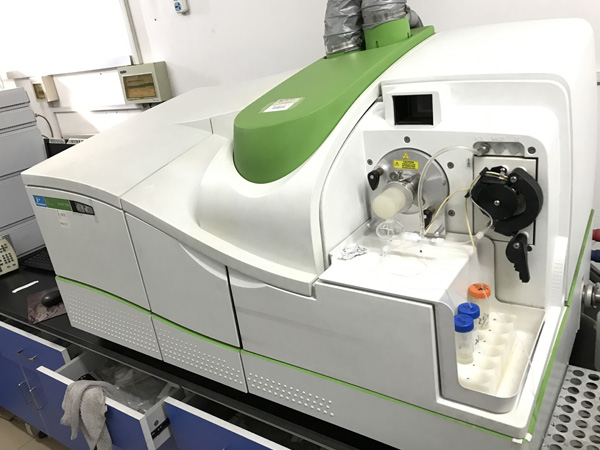

评估涉及多维度数据采集,包括电机输入功率(使用电能质量分析仪)、轴承温度(红外热成像仪)、振动频谱(加速度传感器)等实时监测。同时需记录环境温度、物料硬度(莫氏硬度计测试)、进料粒度分布(激光粒度仪)等外部因素,以排除非设备因素对能效的干扰。例如,石灰石和花岗岩破碎时的能耗差异可达20%-35%,评估中需明确物料特性的修正系数。

破碎机能效评估依据标准

1、GB/T 37400.12-2019《重型机械通用技术条件 第12部分:破碎设备》

2、JB/T 13584-2018《矿山机械能耗测试方法 破碎设备》

3、GB 18613-2020《电动机能效限定值及能效等级》

4、GB/T 26925-2011《冲击式破碎机能耗指标》

5、ISO 1940-1:2018《机械振动 转子平衡质量要求》

6、GB/T 13306-2011《标牌》中关于能效标识的规定

7、GB 17167-2006《用能单位能源计量器具配备和管理通则》

8、JC/T 2353-2016《建筑垃圾处理用颚式破碎机》

9、MT/T 1157-2011《矿用单转子反击式破碎机》

10、T/CBMF 66-2019《砂石骨料生产系统设备能效测试规范》

破碎机能效检测方法

标准测试流程包含三个阶段:空载测试(测定设备基础能耗)、负荷测试(模拟实际生产工况)和能效计算。负荷测试需持续运行4小时以上,每15分钟记录一次电压、电流、处理量等数据。对于圆锥破碎机,需同步监测液压系统压力(0-25MPa量程)与主轴转速(±1rpm精度),通过功率传感器(精度等级0.5级)采集实时能耗数据。

能效计算采用加权平均法,公式为:单位能耗=总耗电量(kWh)/合格产品产量(t)。测试需满足进料粒度在设备允许范围的±10%内,排料口尺寸偏差不超过标称值的5%。例如某型号反击破在破碎玄武岩时,当进料粒度从300mm增大到400mm,单位能耗可能增加18%-22%,需在报告中注明工况限制条件。

能效评估数据处理

数据清洗阶段需剔除设备启停阶段的无效数据(通常前15分钟数据作废),采用移动平均法消除瞬时波动干扰。能效等级划分参照《国家工业节能技术装备推荐目录》,一级能效设备吨能耗应低于行业平均值的70%。数据分析需关注能耗峰值与设备负载率的关联性,例如当负载率低于40%时,部分破碎机能效可能下降30%以上。

报告编制需包含能效分布曲线图,横轴为时间单位,纵轴显示瞬时能耗与平均值的偏差。典型案例显示,某矿山通过优化圆锥破偏心距(从50mm调整至45mm),在保持处理量的前提下,单位能耗降低12.7%。同时需计算年节能量潜力,公式为:(基准能耗-实测能耗)×年运行小时数,为企业提供投资回报分析依据。

能效提升改进建议

基于评估结果,常见改进措施包括:优化破碎腔型设计(如采用层压破碎原理)、安装变频控制系统(调节电机转速与负载匹配)、升级耐磨件材质(降低更换频率导致的停机损失)。对于老式设备,建议加装智能润滑系统,使轴承摩擦损耗降低8%-15%。某水泥厂通过给颚破加装飞轮储能装置,峰值电流下降23%,年节约电费超50万元。

运维优化方面,建议建立能效监控平台,实时跟踪设备负荷率与能耗关系曲线。当检测发现V带传动效率低于92%时,应及时更换张力装置或改用联轴器直驱。对于冲击式破碎机,转子积料厚度超过5mm会导致能耗上升4%-7%,需制定定期清理规程。通过综合改进,破碎系统整体能效可提升10%-25%,投资回收期通常在2-3年。