润滑脂材料成分分析

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[润滑脂材料成分分析],可出具严谨、合法、合规的第三方检测报告。

如果您对[润滑脂材料成分分析]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

润滑脂材料成分分析是通过化学和物理手段确定其基础油、稠化剂、添加剂等组分及其比例的过程,旨在保障产品质量、优化性能及满足法规要求。该分析需借助光谱、色谱、热分析等技术,依据ISO、ASTM等标准进行检测,应用于汽车、机械、航空航天等领域,确保润滑脂的抗氧化性、抗磨损性及高温稳定性等核心指标达标。

润滑脂材料成分分析目的

1、质量控制:验证成分是否符合配方设计要求,避免原材料掺杂或配比偏差导致性能下降。

2、性能优化:通过分析添加剂(如极压剂、抗氧化剂)含量,调整配方以提升润滑、抗磨损或耐高温特性。

3、故障诊断:识别润滑脂失效原因(如基础油氧化、稠化剂分解),指导设备维护策略。

4、合规性验证:确保产品符合环保法规(如RoHS、REACH)及行业标准(如NLGI等级)。

5、研发支持:为新配方开发提供数据支撑,缩短研发周期并降低实验成本。

润滑脂材料成分分析方法

1、光谱分析法:利用红外光谱(FTIR)鉴定基础油类型及添加剂官能团,快速筛查未知污染物。

2、色谱分析法:通过气相色谱(GC)或高效液相色谱(HPLC)分离并定量检测挥发性组分及添加剂含量。

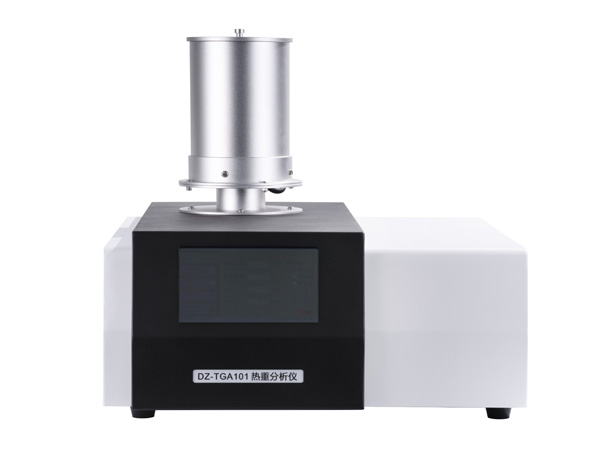

3、热分析法:采用差示扫描量热法(DSC)和热重分析(TGA)评估热稳定性及组分分解温度。

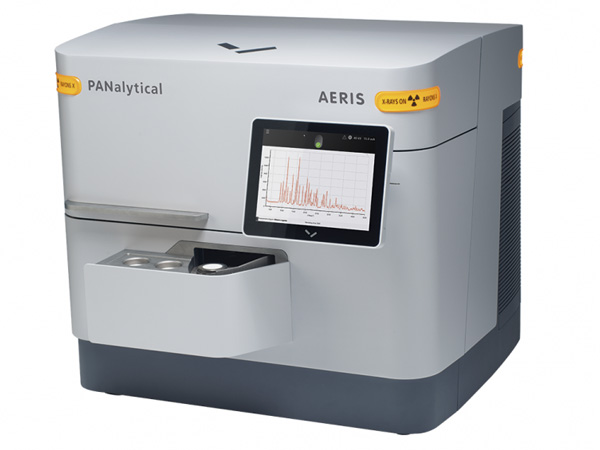

4、元素分析法:X射线荧光光谱(XRF)或ICP-MS测定金属元素(如锂、钙基稠化剂)及有害物质(铅、硫)。

5、物理性能测试:结合锥入度、滴点等指标,关联成分与宏观性能(如NLGI等级判定)。

润滑脂材料成分分析分类

1、基础油分析:区分矿物油、合成油(PAO、酯类油)及生物基油,评估黏度指数和氧化安定性。

2、稠化剂鉴定:识别金属皂(锂、钙、铝基)、复合皂或非皂基(膨润土、聚脲)类型及含量。

3、添加剂分析:定量抗氧剂(如酚类、胺类)、极压剂(硫磷化合物)、防锈剂(磺酸盐)等功能组分。

4、污染物检测:检测水分、颗粒物、外来油脂等杂质,评估其对润滑性能的影响。

5、微观结构表征:通过扫描电镜(SEM)观察稠化剂纤维结构,关联成分与流变特性。

润滑脂材料成分分析技术

1、FTIR光谱技术:快速鉴别基础油类型(如矿物油与硅油特征峰差异)及添加剂类别。

2、GC-MS联用技术:分离复杂混合物并定性定量分析挥发性添加剂(如酯类增塑剂)。

3、核磁共振(NMR):解析分子结构,确定合成油(如聚α-烯烃)的支链化程度。

4、同步热分析(STA):同步测定热重与热量变化,评估稠化剂热分解行为及残炭量。

5、微区XRD分析:鉴定稠化剂晶体结构(如锂基皂的β相转变),预测高温性能。

润滑脂材料成分分析步骤

1、样品预处理:离心分离基础油与稠化剂,或采用溶剂萃取法提取目标组分。

2、仪器校准:使用标准物质(如正构烷烃混标)校准色谱、光谱设备,确保数据准确性。

3、成分分离:通过柱色谱或薄层色谱(TLC)分离添加剂与基础油,减少检测干扰。

4、定性定量分析:结合谱库比对(如NIST质谱库)和标准曲线法确定各组分含量。

5、数据验证:采用加标回收实验验证检测方法可靠性,偏差需控制在±5%以内。

润滑脂材料成分分析所需设备

1、傅里叶变换红外光谱仪(FTIR):用于快速鉴别基础油类型及官能团分析。

2、气相色谱-质谱联用仪(GC-MS):检测挥发性添加剂及污染物定性定量。

3、电感耦合等离子体质谱仪(ICP-MS):精确测定金属元素(如锂、钙)及痕量重金属。

4、热重分析仪(TGA):评估润滑脂热稳定性及组分分解温度范围。

5、流变仪:测试稠度、剪切特性,关联微观成分与宏观性能。

润滑脂材料成分分析参考标准

1、ASTM D5483:采用FTIR法测定润滑脂氧化程度及污染物。

2、ISO 6618:通过皂含量测定确定稠化剂比例。

3、GB/T 269:锥入度测试关联NLGI等级与成分配比。

4、ASTM D3527:GC法测定润滑脂中基础油碳数分布。

5、ISO 2137:测定润滑脂中不皂化物含量。

6、ASTM D4950:分类标准,规范成分与性能对应关系。

7、GB/T 7325:润滑脂和润滑油有害元素检测方法。

8、ASTM D2509:通过滴点测试评估稠化剂耐温性。

9、ISO 6743-9:润滑剂分类标准,规定成分与用途对应要求。

10、ASTM D7895:采用ICP-OES测定金属元素含量。

润滑脂材料成分分析注意事项

1、样品代表性:需多点取样混合,避免因润滑脂分油导致成分分布不均。

2、前处理控制:萃取温度不超过60℃,防止热敏性添加剂分解。

3、交叉污染防范:严格清洗进样针、色谱柱,避免残留影响检测结果。

4、湿度控制:实验室湿度需低于40%,防止样品吸湿影响FTIR谱图解析。

5、数据关联性:结合理化性能测试(如四球试验)验证成分分析结论。

润滑脂材料成分分析合格判定

1、基础油类型:合成油占比需≥90%(如航空润滑脂要求全合成基础油)。

2、稠化剂含量:锂基脂稠化剂比例通常为8-15%,超出范围判定为配方异常。

3、添加剂限量:ZDDP极压剂含量需≤3%,过高可能导致金属腐蚀。

4、有害物质:铅含量需<100ppm(参照RoHS指令)。

5、性能匹配性:成分比例应满足滴点>180℃(高温脂)或锥入度220-250(NLGI 2级)。

润滑脂材料成分分析应用场景

1、汽车制造业:分析轮毂轴承脂的复合锂基稠化剂含量,确保长寿命润滑。

2、风电行业:检测聚脲润滑脂的抗氧化剂浓度,适应变速变载工况。

3、航空航天:验证全氟聚醚(PFPE)润滑脂纯度,满足真空环境使用要求。

4、食品机械:检测NSF H1认证润滑脂的白油基及无毒添加剂合规性。

5、重工业设备:通过元素分析判断极压润滑脂中二硫化钼分散均匀性。