超声诊断仪包装完整性测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[超声诊断仪包装完整性测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[超声诊断仪包装完整性测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

超声诊断仪包装完整性测试是确保医疗器械在运输、储存和使用过程中维持无菌状态及物理防护的关键环节。该测试通过模拟真实环境条件(如振动、压力变化),验证包装材料的密封性、抗穿刺性和阻菌性能,涵盖灭菌屏障系统、运输包装等多维度评估。依据ASTM、ISO、GB等标准体系,采用真空衰减法、染色渗透法等技术手段,检测周期通常为5-15个工作日,适用于产品研发验证、出厂质检及运输方案优化等场景。

超声诊断仪包装完整性测试项目介绍

包装完整性测试是医疗器械质量体系的核心环节,主要验证产品初级包装(直接接触层)和次级包装(运输容器)的防护性能。对于价值高昂的超声诊断仪,测试重点在于防止微生物侵入、维持灭菌状态以及抵抗运输过程中的机械损伤。

项目包含密封强度、阻菌性、抗压性三大核心指标。其中密封强度测试通过爆破压力试验验证热封接缝质量,阻菌性测试模拟微生物挑战环境,抗压性测试则评估包装在堆码运输中的承重能力。

测试需遵循产品生命周期管理原则,在新包装设计验证、材料变更、灭菌工艺调整等关键节点强制实施。特别对于含精密探头的诊断仪组件,需单独进行缓冲包装的能量吸收特性测试。

超声诊断仪包装完整性测试范围

覆盖硬质器械托盘、软塑吸塑盒、Tyvek灭菌袋等多种包装形式,包括但不限于主机防护箱、探头存放盒、电缆线绕线器等独立组件的专用包装。

测试环境条件涵盖高温高湿(40℃/75%RH)、低温(-20℃)、温度循环(-20℃至60℃)等极端气候模拟,以及ISTA 3A标准下的综合运输振动测试。

特殊应用场景扩展至海运防盐雾包装验证、高原低压环境测试(模拟3000米海拔气压),确保跨国运输适应性。对于可重复使用包装,额外增加50次开合循环后的性能测试。

超声诊断仪包装完整性测试所需样品

送检样品需包含完整包装体系:初级灭菌屏障(如吸塑盒盖材)、次级缓冲材料(EPE/EPS)、外箱及所有固定组件。对于多腔体包装,每个独立腔室均需提供3个平行样品。

样品制备严格执行实际生产工艺,包括热封参数(温度/压力/时间)、灭菌处理(EO或辐照)等关键制程。已灭菌样品须在验证过的时效期内送检(通常灭菌后14日内)。

特殊要求包括:运输测试样品需满载配重(模拟实际器械重量±2%),微生物挑战试验样品应包含生物指示剂载体,加速老化样品需提供材料Tg值等热力学参数。

超声诊断仪包装完整性测试所需设备

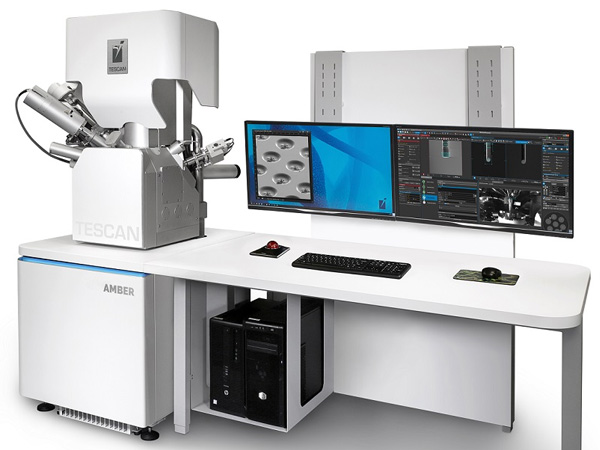

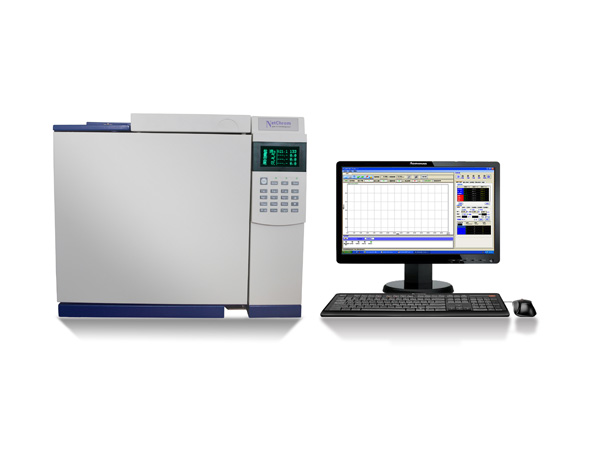

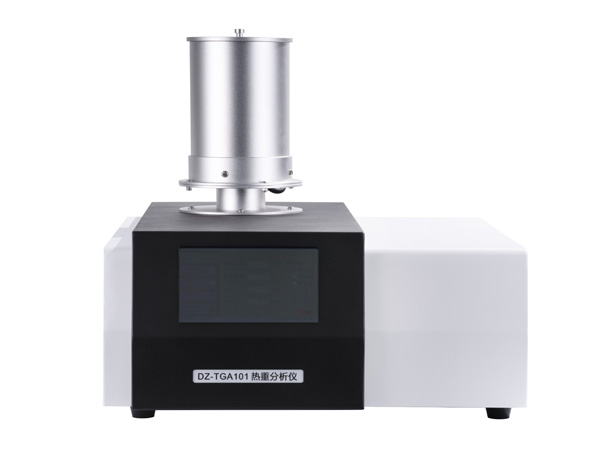

密封性检测采用ASTM F2338标准的真空衰减法检测仪,检测灵敏度达5μm漏孔级别。配备高精度压力传感器(±0.1kPa)和专用夹具,适应不同尺寸包装。

物理性能测试需万能材料试验机(50kN量程)、ISTA认证的振动试验台、跌落试验机(可编程高度0.3-2.5m)。微生物检测配备AA级生物安全柜和0.45μm滤膜的菌液挑战系统。

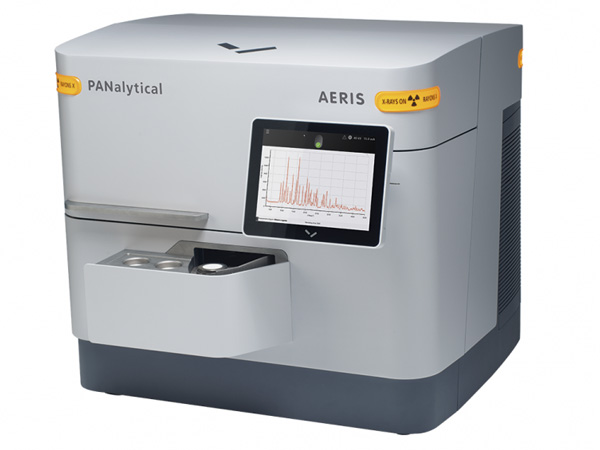

环境模拟设备包括恒温恒湿箱(-40℃~150℃)、温度冲击试验箱(转换时间<5min)、低气压试验箱(5kPa~常压)。先进实验室配置微焦点工业CT用于无损检测内部密封结构。

超声诊断仪包装完整性测试流程

第一阶段进行预处理:样品在23℃/50%RH环境下平衡48小时,消除温湿度历史效应。随后进行初始目视检查(ISO 11607-1条款6.3),记录包装表面缺陷。

第二阶段执行性能测试:按先无损后有损的顺序,依次进行真空衰减法密封测试、振动试验(3轴随机振动1小时)、压缩试验(堆码高度3m等效压力)。

终检阶段包含灭菌验证:将通过机械测试的样品进行微生物挑战(10^6CFU嗜热脂肪芽孢杆菌),培养7天后检测生物指示剂存活情况,同步进行染色渗透法验证微泄漏。

超声诊断仪包装完整性测试技术与方法

真空衰减法(ASTM F2338)通过监测测试腔体压力变化,可量化泄漏率(cc/sec),适用于硬质吸塑包装。需注意温度补偿算法,消除环境波动影响。

高压放电法(ASTM F1140)适用于含导电层的软包装,通过检测电极间电流变化定位≥5μm的漏孔。测试电压需根据材料介电常数动态调整。

微生物侵入法(ISO 11607附录B)采用气溶胶化菌液挑战,使用0.45μm的Brevundimonas diminuta菌种,培养后检测包装内部琼脂培养基的菌落形成单位(CFU)。

超声诊断仪包装完整性测试标准与规范

ASTM D4169-22:运输容器性能验证标准,规定DC13级别医疗器械的测试要求,包含机械冲击、振动谱、压缩载荷等12项测试程序。

ISO 11607-1:2020:灭菌医疗器械包装系统要求,明确材料生物相容性、毒理学评估、加速老化验证等完整技术框架。

GB/T 19633.1-2015:中国国家标准的最终灭菌医疗器械包装,技术指标等同采用ISO 11607,但补充了湿热灭菌包装的特殊要求。

ASTM F2095-20:硬质托盘包装的真空衰减检测方法,规定测试腔体容积与样品体积比应≥5:1,确保压力变化灵敏度。

ISTA 3A-2022:综合运输测试程序,模拟卡车运输振动(Grms=0.54)、仓储堆压(5kPa)、跌落(6面3棱1角)等复合应力。

EN 868-5:2021:欧洲吸塑包装材料标准,规定PETG、PP等常用材料的透湿率(≤1.5g/m²·24h)、抗拉强度(≥35MPa)等关键参数。

YY/T 0681.15-2019:中国医药行业标准,运输容器测试方法中特别规定高原运输模拟(61kPa气压维持4h)。

ASTM F88/F88M-21:柔性屏障材料密封强度测试方法,要求剥离速度控制在250-300mm/min,记录爆破模式(材料断裂或界面分离)。

ISO 15378:2017:直接接触药品的包装材料GMP要求,虽非强制但被高端医疗器械制造商广泛采用,包含21项质量体系特别条款。

USP〈381〉:2023:美国药典弹性体密封件测试标准,适用于超声探头耦合剂容器的密封件验证,包含提取物和浸出物测试。

超声诊断仪包装完整性测试服务周期

常规测试周期为7个工作日,包含3天预处理、2天性能测试、2天数据分析。加速老化测试(实时老化法)需根据货架寿命要求延长,如验证3年有效期需进行45天加速老化(50℃/75%RH)。

加急服务可压缩至3个工作日,采用并行测试策略:预处理阶段同步开展材料表征测试,振动与压缩测试采用快速扫频模式。但微生物挑战试验无法加速,必须保证7天培养周期。

复杂验证项目(如海运+空运复合验证)需10-15个工作日,涉及多环境应力序贯加载。报告交付后提供30天数据追溯期,可复现关键测试数据。

超声诊断仪包装完整性测试应用场景

新产品上市前验证:针对新型碳纤维运输箱体,验证其在6G随机振动下的缓冲性能,确保精密超声探头晶体不受损伤。

灭菌工艺变更确认:当环氧乙烷灭菌周期从48小时缩短至36小时,需重新验证高温条件下包装材料的密封完整性。

供应链质量审计:对二级供应商提供的吸塑盒进行来料检验,通过微泄漏检测控制≤10μm的制造缺陷。

运输方案优化:对比不同填充材料的能量吸收曲线,选择最优方案降低运输破损率。通过测试可量化不同方案的保护系数(PI值)。

医疗事故溯源分析:当出现术中感染病例时,通过包装残留环氧乙烷检测、密封性反向验证等手段进行质量追溯。