反应釜安全性能测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[反应釜安全性能测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[反应釜安全性能测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

反应釜安全性能测试是保障化工、制药等领域核心设备稳定运行的关键环节,主要针对反应釜在高压、高温、腐蚀性介质等极端工况下的结构完整性、密封性及安全防护能力进行系统性检测。测试涵盖材料性能、压力承载、泄漏监测、安全装置有效性等维度,需结合国家标准与行业规范,通过无损检测、压力试验、功能验证等技术手段,确保设备符合设计参数与安全使用要求,预防泄漏、爆炸等事故风险。

反应釜安全性能测试项目介绍

反应釜安全性能测试的核心目标是验证设备在额定压力、温度及化学介质条件下的安全运行能力,包括静态强度测试、动态疲劳试验、密封性能评估三大模块。静态测试通过超压试验检测釜体与焊缝的永久变形量,动态测试模拟长期压力波动对结构的损伤累积,密封测试则通过氦质谱检漏等技术定位微泄漏点。

测试需覆盖反应釜本体、夹套、搅拌系统、安全阀及爆破片联动装置,重点检测搪玻璃反应釜的瓷层完整性或不锈钢釜的应力腐蚀裂纹。针对带搅拌装置的反应釜,还需评估机械密封在高速旋转下的泄漏率及轴承温升是否超标。

特殊工况测试包含骤冷骤热循环试验(如-196℃液氮急冷至300℃高温),验证材料热疲劳性能。对于聚合反应釜,需额外进行失控反应模拟,测试紧急泄压系统的响应时间与泄放量是否满足API RP 521要求。

反应釜安全性能测试范围

测试适用于容积0.1-50m³的各类反应釜,包括实验室微型反应釜、工业用高压加氢反应器、聚合反应釜等特殊类型。材质覆盖碳钢、不锈钢、哈氏合金、钛材及搪玻璃复合材料,设计压力从真空至35MPa不等。

地域范围涵盖国内GB标准反应釜及ASME、PED认证的进口设备检测。特殊应用场景如核级反应堆压力容器、医药无菌反应罐需执行更严格的洁净度与辐射泄漏检测。

测试边界延伸至配套管路系统,包括进料阀组、排气系统、安全泄放管道的承压匹配性验证。对于磁力驱动反应釜,需单独检测磁耦合器的扭矩传递效率与隔离套泄漏率。

反应釜安全性能测试所需样品

完整测试需提供反应釜主体及设计图纸、材质证明书。对于在役设备,应提供最近三次维护记录及腐蚀测厚数据。关键部件样品包括:釜盖法兰密封面取样(检测平面度与表面裂纹)、代表性焊缝切割试块(做金相分析)。

特殊检测需预留介质接触面的腐蚀产物样本,如聚合釜内壁的结焦层需进行EDS元素分析。带夹套设备应提供循环水进出口温差记录,用于传热效率评估。

对于无法整体运输的大型反应釜,可采用现场检测模式,但需提前清理釜内残留物并提供受限空间作业许可。微型反应釜需附带控温系统校准证书。

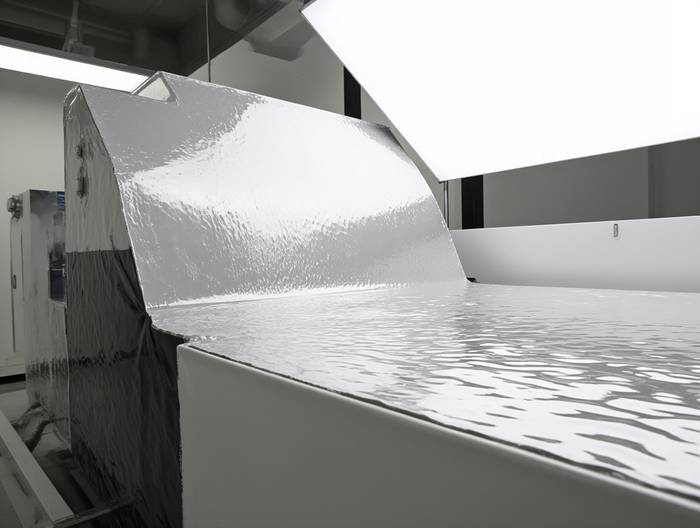

反应釜安全性能测试所需设备

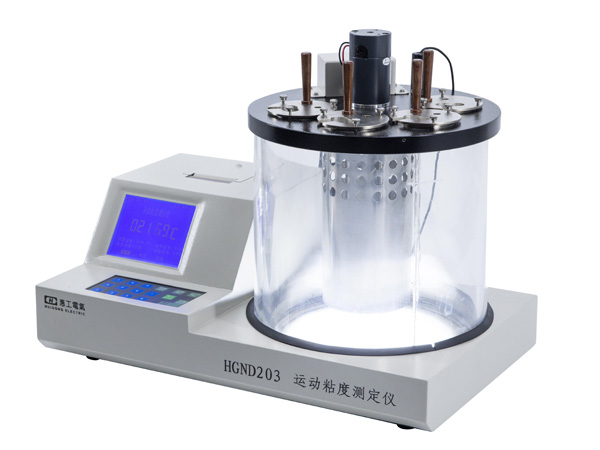

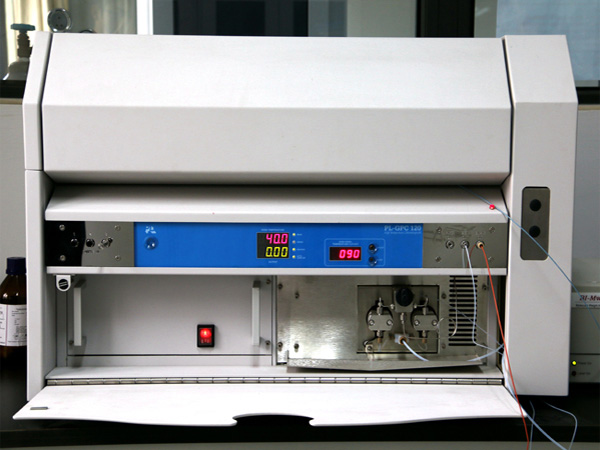

核心设备包括200MPa液压试验台(带自动保压功能)、数字式声发射检测仪(定位活性缺陷)、工业内窥镜(检查内部腐蚀)。密封测试使用氦质谱检漏仪,灵敏度达1×10⁻⁹ Pa·m³/s。

材料分析配备便携式XRF光谱仪(合金成分验证)、里氏硬度计(检测搪玻璃釉面硬度)。应变测量采用无线应变片系统,实时监测加压过程中的应力分布。

安全装置测试需要爆破片爆破压力测试台(精度±0.5%FS)、安全阀在线校验仪。对于高温工况,使用红外热像仪记录釜体表面温度场分布。

反应釜安全性能测试流程

第一阶段进行资料审查,确认设计参数与现行标准的符合性。开展宏观检查,使用5倍放大镜检测表面裂纹,测量法兰密封面平面度(≤0.1mm/m)。

第二阶段执行无损检测:TOFD超声检测环焊缝、磁粉检测法兰过渡区、渗透检测搅拌轴螺纹。压力试验按1.25倍设计压力保压30分钟,压降不超过1%。

最终阶段进行安全联锁测试:模拟超压触发爆破片与安全阀的协同动作,验证紧急冷却系统在10秒内的启动响应。出具报告包含缺陷位置彩图、压力-时间曲线及整改建议。

反应釜安全性能测试技术与方法

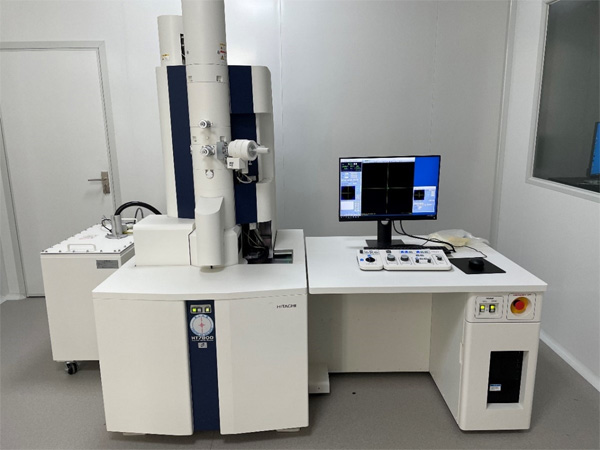

采用基于风险的检验(RBI)技术,结合FMEA分析确定重点检测区域。应用相控阵超声检测(PAUT)对复合层结构进行分层扫描,检出≥2mm的未熔合缺陷。

有限元分析(FEA)模拟局部应力集中,指导应变片布点位置。爆破片测试执行三次爆破压力重复性试验,离散度需<3%。

创新应用数字图像相关技术(DIC),通过高速摄像机捕捉加压过程中的表面微应变,分辨率达0.01%。对于搪玻璃设备,采用电火花检测仪施加15kV电压检测针孔缺陷。

反应釜安全性能测试标准与规范

GB/T 150.4-2011《压力容器 第4部分:制造、检验和验收》规定液压试验基本要求,试验压力不低于1.25倍设计压力,保压时间≥30分钟。

TSG 21-2016《固定式压力容器安全技术监察规程》强制要求投用后每3年进行一次定期检验,包含壁厚测定、安全附件校验等13项内容。

ASME Section VIII Div.1 UG-99条款规定气压试验压力为1.1倍设计压力,需配套爆破片防护装置。

EN 13445-5:2014《非直接火压力容器》第7章明确疲劳分析条件,当压力波动幅度超过20%设计压力时需进行循环次数计算。

JB/T 4734-2002《铝制焊接容器》对有色金属反应釜的特殊要求,规定X射线检测比例提高至100%对接焊缝。

HG/T 20584-2011《钢制化工容器制造技术要求》要求奥氏体不锈钢反应釜进行晶间腐蚀试验,按GB/T 4334方法E执行。

API RP 579-2016《适用性评估》提供在役反应釜的剩余强度计算方法,用于确定腐蚀裕量是否充足。

ISO 10418:2019《石油天然气工业 高压高温(HPHT)设备》规范了超临界反应釜的测试程序,要求模拟井喷工况进行密封测试。

GB/T 29469-2012《电站锅炉压力容器检验规程》对核电用反应堆压力容器提出辐照脆化监测要求,每运行年需做夏比冲击试验。

FDA cGMP 21 CFR Part 211.65 要求制药反应罐必须通过3个批次的培养基模拟试验,验证无菌保证水平(SAL≤10⁻⁶)。

反应釜安全性能测试服务周期

常规检测周期为5-7个工作日,包含2天现场检测与3天数据分析。复杂项目如疲劳试验需延长至15天,涉及10000次以上压力循环。

加急服务可在72小时内完成,但需支付30%加急费。国际项目受海关通关影响,整体周期增加3-5天。报告审核严格执行三级审批制度,确保数据可追溯。

对于在役设备的在线检测,需配合生产周期安排停车窗口,通常要求在设备冷却后24小时内完成关键检测项目,避免温度变化引起的应力释放干扰数据。

反应釜安全性能测试应用场景

新建项目验收阶段必须执行,如某化工厂300L高压加氢反应器安装前通过45MPa水压试验,检出法兰面0.2mm划痕并返工处理。

事故后安全评估,例如某制药厂反应釜爆炸后,通过断口分析确认搅拌轴疲劳断裂是主因,推动改进轴系设计。

定期合规性检查,石化企业每3年按TSG 21要求对催化裂化反应器进行剩余寿命评估,使用超声波测厚仪检测器壁减薄速率。

工艺变更验证,当某颜料厂将反应温度从200℃提升至280℃时,检测确认材质仍满足ASME SA240 Gr.316L的高温屈服强度要求。

二手设备交易前技术评估,帮助买方确认反应釜是否存在未披露的修复焊缝或超标腐蚀,降低并购风险。