铁路机车车轮轴疲劳寿命测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[铁路机车车轮轴疲劳寿命测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[铁路机车车轮轴疲劳寿命测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

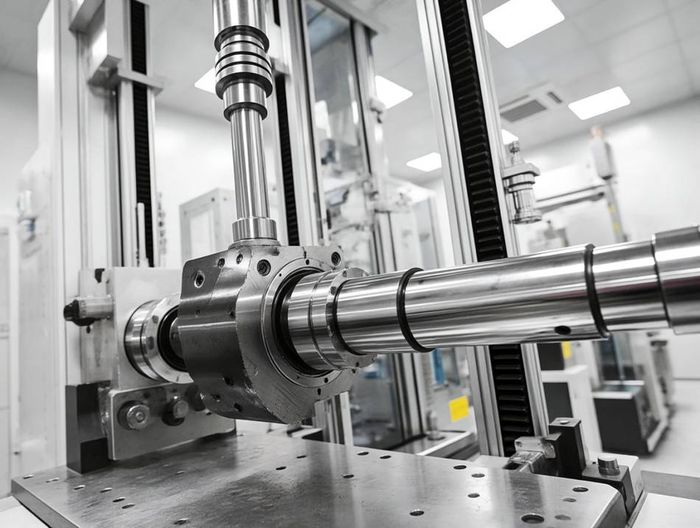

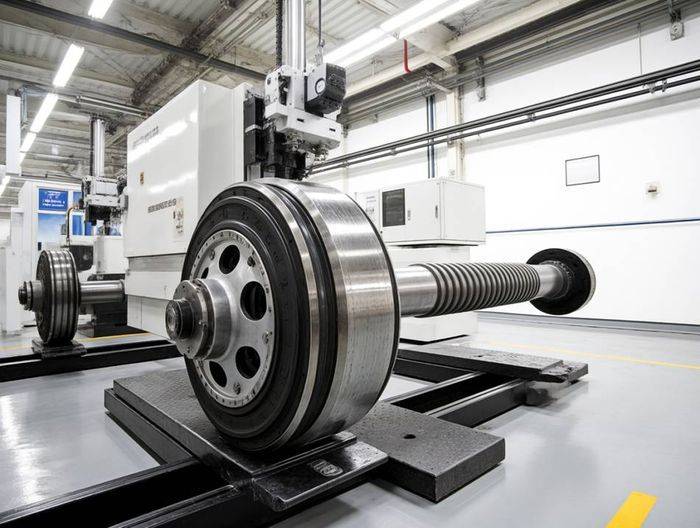

铁路机车车轮轴疲劳寿命测试是通过模拟实际运行中的循环载荷条件,评估车轴在长期使用中抵抗疲劳失效能力的关键检测项目。该测试采用伺服液压疲劳试验机施加交变应力,结合应变测量与裂纹监测技术,可精确测定车轴的S-N曲线和疲劳极限。测试结果直接关系到铁路运输安全,用于验证新型车轴设计、材料选型的可靠性,并为既有车轴的剩余寿命评估提供科学依据。检测过程严格遵循ISO、EN、AAR等国际标准,涵盖静载荷试验、旋转弯曲疲劳试验、裂纹扩展速率测定等核心环节。

铁路机车车轮轴疲劳寿命测试项目介绍

本项目针对铁路机车核心承力部件车轮轴,重点评估其在循环载荷作用下的耐久性能。通过精确控制载荷幅值、频率和循环次数,模拟车轴实际承受的弯曲、扭转复合应力状态。测试系统配备高精度位移传感器和声发射检测装置,可实时捕捉裂纹萌生与扩展过程。项目包含材料性能验证、结构强度分析、使用寿命预测三大模块,采用阶梯式加载法确定疲劳极限。检测数据为车轴设计改进、维修周期制定提供关键参数,有效预防因疲劳断裂导致的脱轨事故。

铁路机车车轮轴疲劳寿命测试范围

覆盖电力机车、内燃机车、动车组等全系轨道车辆实心/空心车轴检测。包括新造车轴的型式试验、在用轮轴的剩余寿命评估、事故车轴的失效分析三大领域。测试应力范围涵盖0.2-1.0倍屈服强度,频率范围0.5-30Hz,可模拟高速(≥200km/h)、重载(轴重25t以上)等极端工况。特殊检测包括焊接修复部位疲劳强度验证、表面强化处理效果评估。适用于碳钢、合金钢、非金属复合材料等不同材质的车轴产品。

铁路机车车轮轴疲劳寿命测试所需样品

需提供与实物1:1比例的试验样轴,材料批次、热处理工艺须与量产件完全一致。实测试验要求至少3根同批次样品,表面粗糙度Ra≤1.6μm,保留实际加工刀痕。特殊试验需配套提供轮座、齿轮座等装配部件。失效分析需事故原轴及同批次未使用车轴对照样本。微型试样检测需提供轴向、切向取样试块各5组,尺寸符合ASTM E606标准要求。所有样品须附带完整的热处理记录、探伤报告等质量证明文件。

铁路机车车轮轴疲劳寿命测试所需设备

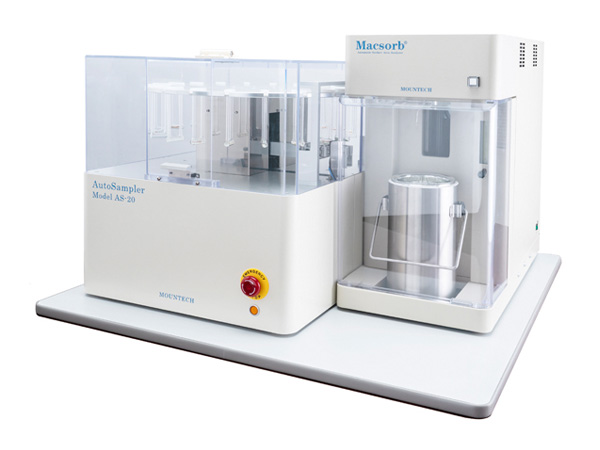

配备1000kN微机控制电液伺服疲劳试验机,配备±1%精度动态力传感器。专用车轴夹具系统包含三点弯曲支撑装置和扭矩加载机构,夹持直径范围Φ120-Φ260mm。辅助设备包括:红外热像仪(监测温度场变化)、激光位移计(测量轴体挠度)、声发射检测系统(裂纹识别灵敏度≤0.1mm)。环境模拟箱可实现-60℃至+150℃温控,湿度控制精度±3%RH。数据采集系统采样频率不低于10kHz,具备实时雨流计数功能。

铁路机车车轮轴疲劳寿命测试流程

1、样品预处理:按EN 13262标准进行表面磁粉探伤,确保无初始缺陷

2、应变片贴装:在应力集中区域布置三向应变花,校准测量桥路

3、静载试验:施加设计载荷的150%进行静强度验证

4、载荷谱编制:依据UIC 510-5规范合成实际运行载荷谱

5、疲劳试验:采用阶梯加载法,每级循环次数≥2×10^6次

6、过程监控:连续记录载荷-位移曲线,声发射事件超过阈值即终止试验

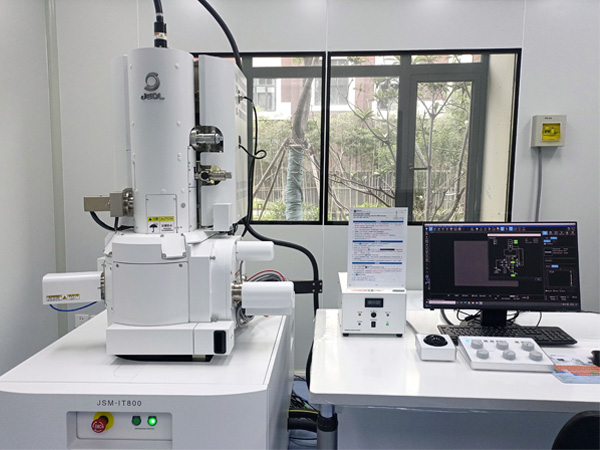

7、断口分析:使用扫描电镜(SEM)观察疲劳辉纹间距,计算裂纹扩展速率

铁路机车车轮轴疲劳寿命测试技术与方法

基于局部应力应变法,采用Neuber修正公式进行缺口效应分析。实施双轴疲劳试验时,应用Gough-Pollard准则进行复合应力计算。裂纹扩展测试遵循ASTM E647标准,使用直流电位法监测裂纹长度。表面完整性评估采用X射线衍射法测量残余应力分布。针对焊接车轴,应用热弹塑性有限元法模拟焊接残余应力场。数据处理采用Miner线性累积损伤理论,结合Weibull分布进行存活率分析。创新应用数字图像相关技术(DIC)实现全场应变测量。

铁路机车车轮轴疲劳寿命测试标准与规范

1、ISO 12107:2012 金属材料疲劳试验数据统计分析标准,规定S-N曲线测试最少样本数量与置信度要求

2、EN 13262:2020 铁路应用-轮对和转向架-车轴-产品要求,明确车轴材料疲劳强度验收标准

3、AAR M-101:2018 北美铁路协会车轴制造规范,规定重载车轴疲劳试验载荷谱编制方法

4、TB/T 449-2020 机车车辆车轴技术条件,要求新造车轴必须通过10^7次循环的疲劳试验

5、JIS E 4502:2015 铁道车辆用车轴,规定不同速度等级车轴的疲劳试验应力比范围

6、BS EN 15313:2016 铁路应用-轮对和转向架-车轴-设计计算方法,提供疲劳寿命预测公式

7、ASTM E466-15 金属材料轴向力控制疲劳试验标准,规范试验机校准与数据采集要求

8、UIC 510-5:2018 国际铁路联盟车轴疲劳试验规程,定义试验载荷与运营里程的对应关系

9、GB/T 3075-2020 金属材料疲劳试验轴向力控制方法,明确试验频率对结果的影响修正系数

10、DIN 50100:2016 载荷控制疲劳试验,规定阶梯试验法的具体实施步骤

11、ASME RT-2:2019 铁路车轴检修标准,确立在役车轴剩余寿命评估的试验程序

12、EN 13674-1:2017 铁路轨道-钢轨-第1部分:车轴/钢轨接触疲劳试验方法

铁路机车车轮轴疲劳寿命测试服务周期

标准测试周期为25-35个工作日,包含样品预处理2天、基础性能测试5天、疲劳试验15-25天(视目标循环次数而定)、数据分析3天。加速试验方案可缩短至15个工作日,通过提高试验频率(不超过材料蠕变临界值)实现。批量检测(≥5件)采用并行试验设备可压缩总周期30%。极端环境模拟试验需额外增加5-7天温控调试时间。加急服务需支付30%加急费,最快10个工作日出具初步报告。检测周期计算不含样品运输与文件审核时间。

铁路机车车轮轴疲劳寿命测试应用场景

1、新型车轴研发:验证材料改性(如微合金化处理)对疲劳强度的提升效果

2、进口车轴认证:满足TSI技术规范要求的第三方符合性验证

3、事故责任判定:通过断口分析确定是否属于疲劳断裂及裂纹萌生位置

4、维修决策支持:评估服役10年以上的车轴剩余使用寿命

5、工艺优化验证:对比锻造成型与3D打印车轴的疲劳性能差异

6、标准制修订:为行业标准中的安全系数调整提供实验数据支撑

7、保险风险评估:为车轴产品责任险提供技术核保依据