轴承座疲劳寿命测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[轴承座疲劳寿命测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[轴承座疲劳寿命测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

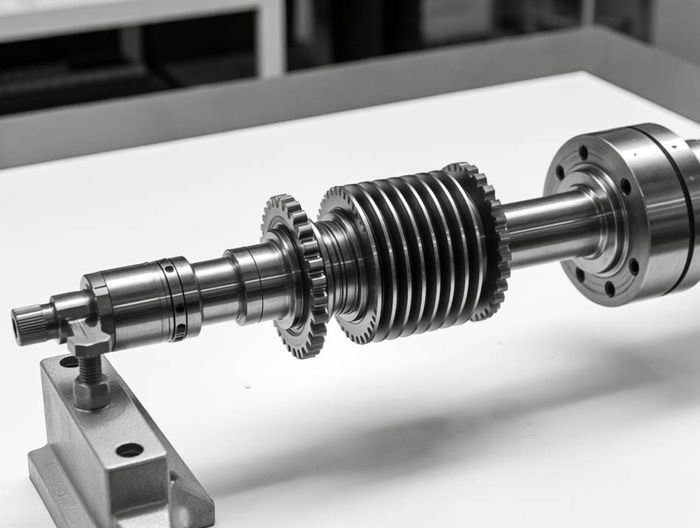

轴承座疲劳寿命测试是评估轴承座在循环载荷作用下耐久性的关键检测项目,通过模拟实际工况中的交变应力,测定其失效前的循环次数或时间,为设备可靠性设计、材料选型及维护周期提供数据支持。测试涵盖静态强度、动态疲劳性能、裂纹扩展分析等内容,采用高精度伺服液压系统、应变测量技术及国际通用标准(如ISO、ASTM),广泛应用于风电、工程机械、轨道交通等领域,确保轴承座在全生命周期内满足安全性与经济性要求。

轴承座疲劳寿命测试项目介绍

轴承座疲劳寿命测试是机械可靠性验证的核心环节,主要针对轴承支撑结构在长期交变载荷下的性能退化进行量化评估。测试通过模拟实际工况中的径向力、轴向力及复合载荷,持续加载直至试样出现裂纹扩展或功能失效,记录其承受的循环次数作为寿命指标。

项目包含三个阶段:首先是预加载阶段,验证试样装配精度与初始刚度;其次为恒幅加载阶段,按设定应力水平进行百万次量级循环;最后进行加速疲劳测试,通过提高载荷频率或应力幅值缩短试验周期。测试需同步采集振动、温度、位移等参数,分析失效模式与损伤累积规律。

现代测试已引入数字孪生技术,将物理试验数据与有限元仿真模型实时对比,精准预测轴承座薄弱区域。测试结果直接影响设备保修期设定、备件更换策略及产品迭代方向,对降低重大设备故障率具有显著工程价值。

轴承座疲劳寿命测试范围

测试对象涵盖铸造/锻造轴承座、剖分式/整体式结构,材质包括灰铸铁、球墨铸铁、铸钢及铝合金等,适用孔径范围从微型精密轴承(φ10mm以下)到超大型风电主轴轴承(φ5m以上)。

工况模拟覆盖恒定转速、变速运行、冲击载荷等场景,特别针对风电变桨轴承座的随机风载谱、工程机械的间歇性重载工况、高铁轮对轴承的高频振动环境进行专项测试方案设计。

测试边界条件严格限定:环境温度-40℃至+120℃,润滑条件包含油脂润滑、油雾润滑及干摩擦状态,安装方式需完全复现实际设备的预紧力施加方法与底座固定形式。

轴承座疲劳寿命测试所需样品

标准试样需提供3组同批次轴承座,包含完整密封组件与紧固件,尺寸公差需符合ISO 2768-mK级要求。铸造类试样应附带材质报告,注明化学成分、抗拉强度及布氏硬度值。

特殊试样如带冷却水道的轴承座,需提前进行1.5倍工作压力密封性测试;表面镀层(如镍基涂层、DLC涂层)试样需提供镀层厚度检测报告与结合强度证书。

试样预处理要求:测试前需进行48小时应力消除处理,消除机加工残余应力;装配面需按Ra≤1.6μm进行抛光,接触面配合精度达到H7/h6配合等级。

轴承座疲劳寿命测试所需设备

核心设备为200kN-10MN电液伺服疲劳试验机,配备数字式PID控制器,载荷控制精度±1%FS,频率范围0.01-100Hz。多通道协调加载系统可实现径向、轴向、弯矩复合加载。

辅助设备包括红外热像仪(测温范围-20℃~+1500℃)、激光位移传感器(分辨率0.1μm)、声发射检测仪(频带范围50kHz-1MHz)等,用于实时监测微裂纹萌生与扩展。

数据采集系统需满足ISO 12106标准要求,采样频率不低于10kHz,具备实时雨流计数、应力谱分析及S-N曲线自动生成功能。环境箱可模拟-60℃低温与盐雾腐蚀环境。

轴承座疲劳寿命测试流程

第一阶段进行试样尺寸复检与无损探伤(磁粉/渗透检测),确保无初始缺陷。安装试样时使用扭矩扳手按设计要求施加螺栓预紧力,配合应变片验证载荷传递均匀性。

第二阶段执行阶梯加载试验:以设计载荷的20%为增量逐步加载,记录各阶段的变形量,确定弹性变形区与塑性变形临界点,据此设定正式试验的应力水平。

正式测试采用块谱加载方式,每个载荷块包含10^6次循环,每完成一个载荷块即停机进行渗透检测。发现裂纹扩展至临界尺寸(通常为2mm)时终止试验,记录总循环次数并拍摄断口电镜照片。

轴承座疲劳寿命测试技术与方法

基于局部应力应变法(LSSM)进行危险点定位,在轴承座圆角过渡处、螺栓孔周围布置三维应变花,结合Neuber修正公式计算弹塑性应力分布。

采用升降法测定疲劳极限,按照ASTM E739标准,在50%存活率下进行15组有效试验,通过极大似然估计法计算中值疲劳强度。

裂纹扩展监测采用直流电位法(DCPD),分辨率达10μm级,配合Paris公式计算da/dN值。对铸铁类材料应用应变能密度法修正裂纹扩展速率模型。

轴承座疲劳寿命测试标准与规范

ISO 12106:2017 金属材料疲劳试验轴向力控制方法,规定试验机校准、试样装夹、数据采集等基础要求。

ASTM E466-21 金属材料轴向等幅疲劳试验标准程序,明确应力比R=-1至R=0.5范围内的测试实施规范。

DIN 50100:2016 载荷控制疲劳试验,详细描述阶梯试验法与统计评估方法。

GB/T 3075-2020 金属轴向疲劳试验方法,中国国标等效采用ISO 12106标准。

SAE J1099:2018 汽车零部件疲劳测试标准,包含轴承座等传动部件的特殊试验要求。

IEC 61400-4:2012 风力发电机组齿轮箱要求,规定风电轴承座测试的载荷谱编制规则。

EN 12663-1:2020 铁路应用-机车车辆车体结构要求,明确轨道轴承座的疲劳验证方法。

API 610:2021 石油化工离心泵标准,涉及泵用轴承座的振动疲劳测试条款。

VDI 2230:2015 螺栓连接系统计算,指导轴承座螺栓连接的疲劳强度校核。

BS 7608:2014 焊接结构疲劳设计与评定,适用于焊接式轴承座的焊缝疲劳评估。

轴承座疲劳寿命测试服务周期

常规测试周期为15-45个工作日,具体时长取决于载荷谱复杂程度:恒定振幅测试约需2周,随机谱块测试需3-4周,含环境模拟的复合试验可能延长至6周。

试样数量影响总周期,3组平行试验可并行开展缩短至1.5倍单组时间。加速试验通过提高频率(最高至100Hz)可将百万次循环压缩至72小时内完成。

报告编制包含原始数据处理(3天)、失效模式分析(5天)及改进建议提出(2天),加急服务可缩短至7日内交付完整报告。

轴承座疲劳寿命测试应用场景

风电领域:3MW以上机组主轴轴承座需通过GL2010标准规定的等效20年寿命测试,模拟台风、湍流等极端风况载荷。

轨道交通:高铁齿轮箱轴承座依据EN 15313标准进行10^7次循环测试,验证其承受轮轨冲击与牵引制动的复合疲劳强度。

工程机械:挖掘机回转支承轴承座按ISO 6336标准进行20000小时强化试验,考核其间歇性重载工况下的微动磨损疲劳。

航空航天:直升机传动系统轴承座需通过MIL-STD-810G标准,完成振动、温度、湿度多因素耦合的加速寿命试验。

核电领域:主泵轴承座执行ASME BPVC III规范,进行设计寿命60年对应的10^9次超长周期疲劳验证。