注塑机能效评估

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[注塑机能效评估],可出具严谨、合法、合规的第三方检测报告。

如果您对[注塑机能效评估]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

注塑机能效评估是通过系统化测试和分析,量化设备能源利用效率的专业检测项目。其核心在于测量注塑机在标准工况下的单位产量能耗、动力系统效率及热损失等关键参数,结合国际能效标准(如ISO 50001)和行业规范(如GB 30255),对设备进行能效等级划分。评估过程涵盖液压系统效率测试、加热系统热平衡分析、伺服电机动态响应监测等关键技术环节,旨在帮助企业优化生产工艺、降低能耗成本,同时满足国家节能法规和绿色制造体系认证要求。

注塑机能效评估项目介绍

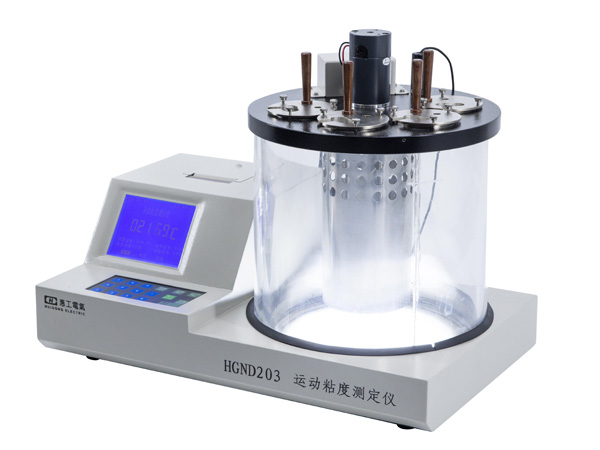

注塑机能效评估主要依据ISO 50001能源管理体系标准,通过标准测试周期测量设备的总能耗与有效输出功比值。测试时需在恒定模温、固定模具条件下进行,记录液压系统压力波动、加热圈热效率、伺服电机无功损耗等核心参数,计算比能耗(SEC值)指标,该指标达到GB 30255-2013规定的1级能效标准时,设备能效等级方可评定为优等。

评估过程采用多传感器同步采集系统,实时监测锁模力维持阶段的能耗分布特征。特别关注液压泵在保压阶段的溢流损失,要求测试系统具备0.5%级的电能计量精度,且压力传感器需符合JJG 860-2015检定规程。通过对比伺服电机与传统异步电机的无功功率波动曲线,可精确量化节能改造效果。

热平衡测试要求注射单元加热圈表面温升不超过环境温度15℃,依据JB/T 8538-2011标准进行红外热成像检测。对于双泵合流系统,需分别测试高低压泵组的容积效率与机械效率,运用ISO 17527规定的离散化算法计算系统综合能效,确保评估结果涵盖设备全生命周期能耗特性。

评估报告必须包含空载循环测试数据,依据VDI 2449标准建立基准能耗模型。通过对比实际生产中的熔胶量与理论计算值偏差,诊断螺杆磨损导致的能耗异常。同时需要评估冷却系统的热交换效率,要求冷却水流量波动率小于±3%,符合ASME PTC 30测试规范。

注塑机能效评估依据标准

1、GB 30255-2013《注塑机能效限定值及能效等级》

中国强制性能效标准,将注塑机分为3个能效等级,规定SEC值计算方法及限定值要求

2、ISO 50001:2018《能源管理体系》

国际标准化组织发布的能源管理框架,要求建立能效基准和持续改进机制

3、JB/T 8538-2011《塑料注射成型机检测方法》

行业标准中第7章专门规定能耗测试条件和方法,包含空载测试规范

4、EU 2019/1782 (Ecodesign Regulation)

欧盟生态设计指令对注塑机待机功耗、伺服系统效率提出强制性要求

5、ASME PTC 30-2017《流体系统性能测试规范》

美国机械工程师协会制定的液压系统测试标准,用于泵组效率测定

6、VDI 2449:2014《注塑机能效评估指南》

德国工程师协会发布的能效测试流程标准,包含基准工况设定原则

7、JIS B 8656:2015《注塑成型机能量消耗率试验方法》

日本工业标准规定的SEC值测定方法,要求测试周期包含10次完整循环

8、ISO 17527:2019《塑料机械能效计算通则》

国际标准中第4.3条款明确注塑机能效指标的计算公式和修正系数

9、GB 17167-2006《用能单位能源计量器具配备和管理通则》

强制要求安装0.5级电能表进行分项计量,数据采样间隔≤1秒

10、IEC 61800-9-2:2017《调速电气传动系统能效标准》

国际电工委员会对伺服驱动系统效率的测试方法和能效分级规定

注塑机能效评估关键技术

采用动态功率分析仪实时采集液压泵组的三相电压/电流谐波分量,通过FFT变换分离基波与谐波功率。依据IEC 61000-4-30标准,要求测试系统具备200kHz采样率,可精确计量伺服电机在加速阶段的瞬态能耗。

建立热力学模型计算加热圈辐射损失,使用Fluke TiX580红外热像仪进行非接触测温,温度分辨率需达0.03℃。对比实测温升曲线与理论值偏差,诊断隔热层老化导致的能源浪费。

应用ISO 1217标准中的喷嘴法测试液压系统容积效率,在70%额定压力下测量实际流量与理论流量的百分比。要求测试装置压力波动控制在±0.2MPa范围内,确保数据准确性。

开发专用测试软件实现能耗数据与注塑机PLC的同步采集,时间戳对齐精度需达10ms级。通过OPC UA协议获取模具温度、注射速度等工艺参数,建立多变量回归分析模型。

能效优化实施路径

对评估发现的液压系统溢流损失问题,推荐更换比例变量泵,可降低待机能耗达40%。伺服电机改造需验证驱动器与液压泵的转矩匹配特性,确保转速波动率不超过±1.5%。

加热系统改造方案包含:采用陶瓷纤维隔热罩减少30%辐射损失;安装PID温控模块将温度波动控制在±0.5℃;应用纳米红外涂层提升热传导效率。改造后需复测SEC值验证节能效果。

建立能源管理系统(EMS)实现能效持续监控,配置4G物联网模块实时上传能耗数据。系统需具备异常能耗预警功能,当单位产量能耗超过基准值10%时自动触发报警机制。