橡胶制品VOCs排放检测

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[橡胶制品VOCs排放检测],可出具严谨、合法、合规的第三方检测报告。

如果您对[橡胶制品VOCs排放检测]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

橡胶制品VOCs排放检测是针对橡胶生产及加工过程中释放的挥发性有机物(如苯、甲苯、二甲苯等)进行定量分析和环境风险评估的关键环节。该检测涵盖原材料、生产废气及成品释放的VOCs,通过气相色谱-质谱联用(GC-MS)等技术手段,确保企业符合国家及地方环保标准,降低环境污染风险,同时助力企业优化生产工艺和产品质量控制。

橡胶制品VOCs排放检测项目介绍

橡胶制品VOCs排放检测的核心目标是量化分析橡胶生产全流程中释放的挥发性有机物(VOCs),包括混炼、硫化、成型等工艺环节。检测对象涵盖原料橡胶、添加剂(如增塑剂、硫化剂)及成品(如轮胎、密封件)在加工或使用过程中释放的苯系物、醛酮类、多环芳烃等有害物质。通过该检测,企业可识别污染源,为废气治理设备选型提供数据支持,同时满足生态环境部门对工业VOCs排放的监管要求。

项目通常分为三个阶段:生产现场废气采样、实验室分析及数据报告编制。检测需依据《挥发性有机物无组织排放控制标准》(GB 37822-2019)等规范,重点关注非甲烷总烃(NMHC)及特征污染物的浓度限值。对于出口型企业,还需符合欧盟REACH法规或美国EPA Method 25A等国际标准要求。

随着"双碳"政策推进,该检测已成为橡胶行业绿色转型的重要技术支撑。部分先进企业已将VOCs在线监测系统与生产控制系统联动,实现排放数据的实时优化调控。

橡胶制品VOCs排放检测范围

检测范围覆盖橡胶产业链全流程:原料端包括天然橡胶、合成橡胶(如SBR、NBR)及配合剂(炭黑、硫磺)的VOCs本底值测定;生产环节重点监测密炼机、硫化机的废气排放口,以及车间无组织排放点(如开放式投料口);成品检测涉及汽车轮胎、输送带、密封制品等在不同温度条件下的VOCs释放特性。

特殊应用场景需扩展检测范围:医用橡胶制品需额外检测环氧乙烷残留,耐高温制品(如发动机密封件)需进行高温热解VOCs测试。对于再生橡胶生产,需特别关注裂解过程中产生的氯代烃类污染物。

地域性差异要求检测方案定制化:京津冀地区执行《橡胶制品工业污染物排放标准》(DB11/ 1053-2022)的特别排放限值,长三角地区则需符合《重点行业挥发性有机物综合治理方案》的泄漏检测与修复(LDAR)要求。

橡胶制品VOCs排放检测所需样品

废气采样需使用经硅烷化处理的不锈钢采样罐(Summa罐),采集车间有组织排放口的连续工况废气,采样时长不少于1小时。无组织排放监测采用被动式采样器,布点在车间边界4个方位及厂界下风向,采样高度1.5米,连续采集8小时日均值。

原材料检测需取混炼胶样品200g,密封于铝箔袋中-4℃冷藏运输。成品检测根据产品形态差异取样:轮胎类取胎面胶50g,密封制品取代表性部位切片,发泡橡胶需保持原始孔隙结构。

特殊样品处理要求:含硫样品需添加抗氧化剂(如BHT),含炭黑样品需进行超声萃取预处理。所有样品需在48小时内完成前处理,避免VOCs组分挥发或氧化。

橡胶制品VOCs排放检测所需设备

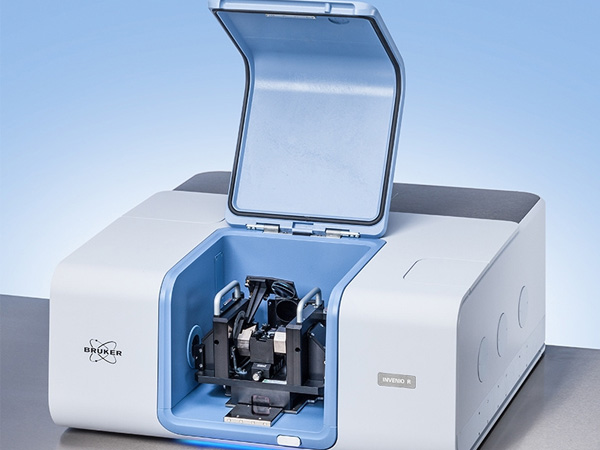

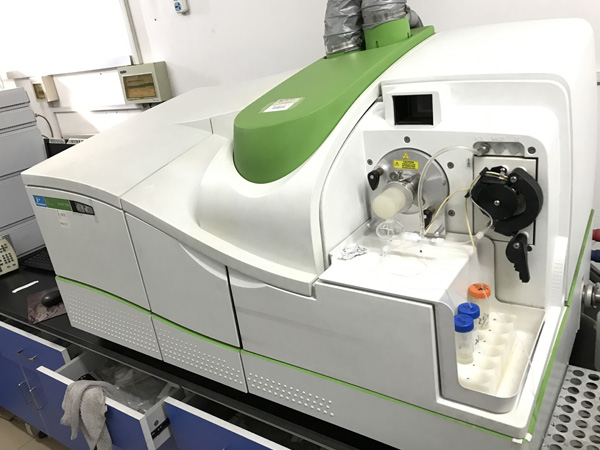

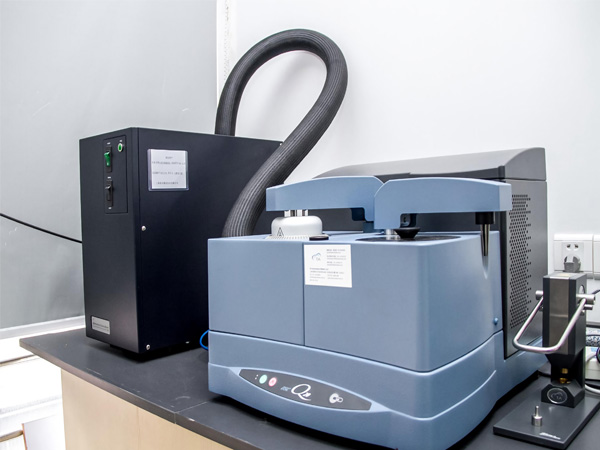

核心分析设备为配备FID/ECD双检测器的气相色谱仪(如Agilent 7890B)及热脱附-自动进样系统(Markes TD-100)。针对痕量组分检测,需使用高分辨质谱(HRMS)或质子转移反应质谱(PTR-MS)。

现场检测设备包括便携式傅里叶红外分析仪(FTIR)、光离子化检测器(PID)及火焰离子化检测器(FID),用于快速筛查VOCs浓度分布。采样系统需配置恒流采样泵(流量0.5-1.5L/min)、Tenax-TA吸附管及冷凝除湿装置。

质量控制设备包含动态气体稀释仪(用于标准曲线配制)、零气发生器(纯度99.999%氮气)及多点校准用VOCs标准气体(NIST可溯源)。实验室需配备百万分之一天平、真空干燥箱等前处理设备。

橡胶制品VOCs排放检测流程

前期准备阶段:收集企业生产工艺流程图,确定关键排放节点;校准现场检测仪器,制定符合HJ 732-2014标准的采样方案。需特别注意硫化机开模瞬间的瞬时峰值排放捕捉。

现场采样阶段:对有组织排放口进行等速采样,同步记录温度、湿度、气压等参数。无组织排放监测采用网格布点法,每个点位连续采样3次。采样过程需全程视频记录,确保符合环境执法证据要求。

实验室分析阶段:吸附管样品经热脱附(280℃解析10分钟)后进入GC-MS分析,采用选择离子扫描(SIM)模式提高检测灵敏度。数据处理时需对同分异构体(如邻/对二甲苯)进行色谱峰分离验证。

橡胶制品VOCs排放检测技术与方法

主要采用吸附管采样-热脱附/GC-MS联用法(HJ 644-2020),针对C6-C20挥发性有机物。对于高沸点物质(如塑化剂DOP),需使用固相微萃取(SPME)结合GC×GC-TOFMS进行全组分分析。

快速检测技术包括开放光程傅里叶变换红外光谱(OP-FTIR)和质子转移反应质谱(PTR-MS),适用于突发性泄漏事故的应急监测。在线监测系统多采用FID原理,配备自动反吹模块应对高粉尘工况。

国际方法对比:美国EPA Method 25A侧重总烃检测,ISO 16000-6则强调室内橡胶制品释放量测试。最新技术趋势包括基于物联网的传感器阵列,可实现VOCs组分指纹识别与溯源分析。

橡胶制品VOCs排放检测标准与规范

GB 37822-2019《挥发性有机物无组织排放控制标准》规定橡胶企业厂界NMHC限值4.0mg/m³,重点地区需达到2.0mg/m³。该标准要求企业每季度开展泄漏检测与修复(LDAR)。

HJ 732-2014《固定污染源废气 挥发性有机物的采样 气袋法》规范了采样袋材质(聚氟乙烯)、清洗方法(三次充排氮气)及样品保存时限(8小时内分析)。

GB/T 29616-2019《橡胶制品 多环芳烃的测定》采用索氏提取-HPLC-FLD法,检测16种PAHs含量,定量限达0.1mg/kg。

ISO 12219-3:2020《汽车内饰件挥发性有机物测试方法》规定40℃密闭舱法,模拟汽车暴晒环境下橡胶部件的VOCs释放量。

EPA Method 18《气相色谱法测定挥发性有机物》要求使用毛细管色谱柱(60m×0.32mm×1.8μm),保留时间锁定(RTL)技术确保数据可比性。

EN 16516《建筑产品挥发性有机物释放量检测》涵盖橡胶类防水材料,采用28天环境舱测试,评估长期释放特性。

HJ 583-2010《环境空气 苯系物的测定 固体吸附/热脱附-气相色谱法》规范了Tenax TA吸附管对苯、甲苯等8种特征污染物的分析方法。

ASTM D6196-2021《橡胶制品中挥发性成分测试方法》采用热重分析(TGA)联用GC-MS,检测温度范围覆盖50-600℃。

GB 33372-2020《胶粘剂挥发性有机化合物限量》涉及橡胶类胶粘剂,规定水性产品VOCs≤100g/L,溶剂型≤700g/L。

地方标准DB44/ 815-2020《橡胶与塑料制品行业挥发性有机物排放标准》设定更严苛的苯系物总量限值(2.0mg/m³),要求安装在线监测系统。

橡胶制品VOCs排放检测服务周期

常规检测周期为5-7个工作日:包含1天现场采样、2天实验室分析及1天数据审核。加急服务可缩短至3天,需支付30%加急费用,适用于环保督查突击检查等场景。

复杂项目(如全组分谱图分析)需10-15个工作日,涉及标准物质定制、方法开发验证等环节。长期监测项目通常按季度或年度签订服务协议,包含定期采样、设备校准及趋势分析报告。

跨境检测项目周期延长至15-20天,主要耗时在国际标准方法确认(如日本JIS K 6385)、多语言报告编制及海关样品运输手续办理。

橡胶制品VOCs排放检测应用场景

生产许可审批:新建橡胶制品企业需提供VOCs排放预测报告,现有企业扩建需提交现状监测数据。某轮胎企业因硫化车间NMHC超标30%,被要求增设RTO焚烧炉后复测达标。

绿色供应链管理:汽车主机厂要求橡胶密封件供应商提供ISO 17025认证的VOCs检测报告。某跨国企业将橡胶制品TVOC释放量纳入供应商ESG评分体系。

环境执法监督:生态环境部门通过突击检测橡胶厂污水站周边空气,发现三甲胺浓度异常,溯源发现违规使用禁用发泡剂案例。

产品出口认证:出口欧盟的医用橡胶塞需通过EP 3.1.11标准测试,检测环己酮等特定可提取物残留量。某企业因未检测N-亚硝胺类物质遭产品召回。

工艺优化支持:通过检测密炼机不同温度段的VOCs组分,某企业将混炼温度从160℃降至145℃,VOCs排放减少42%,年节省环保税26万元。