TPMS发射器碰撞试验

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[TPMS发射器碰撞试验],可出具严谨、合法、合规的第三方检测报告。

如果您对[TPMS发射器碰撞试验]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

TPMS发射器碰撞试验是验证胎压监测系统发射器在机械冲击环境下可靠性的关键测试,通过模拟车辆行驶中可能遭遇的碰撞、颠簸等工况,评估其结构强度、电气性能及信号传输稳定性。该试验涵盖垂直冲击、多轴向振动等多种载荷形式,需结合国际标准(如ISO 16750)设定加速度、脉冲持续时间等参数,确保产品在极端机械应力下仍能维持功能完整性,为汽车安全提供数据支撑。

TPMS发射器碰撞试验目的

验证发射器外壳及内部电路抗冲击能力,防止轮胎高速碾压异物时发生破裂或失效。

评估焊点、密封结构在持续振动下的耐久性,避免长期机械应力导致信号传输中断。

检验电池与传感器在冲击环境下的稳定性,确保胎压数据持续准确上报。

满足UNECE R141、GB/T 26194等法规对TPMS模块机械可靠性的强制认证要求。

降低因机械故障引发的系统误报率,提升整车厂供应链质量控制水平。

TPMS发射器碰撞试验方法

台架冲击试验:使用电磁振动台施加半正弦波/锯齿波冲击,峰值加速度可达1000m/s²。

多轴向随机振动:模拟实际路况频谱,在X/Y/Z三轴同步加载0.04g²/Hz的功率谱密度。

实车路谱复现:采集比利时路、卵石路等典型恶劣路况数据,通过液压伺服系统进行时域再现。

机械冲击耐久测试:以每分钟60次频率连续冲击,累计进行10^6次循环验证疲劳寿命。

TPMS发射器碰撞试验分类

按载荷方向分为垂直冲击试验(Z轴为主)、水平冲击试验(X/Y轴复合加载)。

按脉冲波形划分为半正弦波、后峰锯齿波、梯形波三类,对应不同碰撞场景。

按测试阶段区分为研发验证试验(破坏性测试)、量产批次抽样试验(非破坏性)。

按温度条件分为常温(23±5℃)、高低温交变(-40℃~85℃)两种试验模式。

TPMS发射器碰撞试验技术

峰值加速度闭环控制技术:通过PID算法将冲击波形误差控制在±15%以内。

六自由度振动耦合补偿:消除多轴联动时的机械干涉误差。

应变片动态采集技术:以2000Hz采样率实时监测PCB微应变。

无线信号衰减测试:在GTEM小室内同步监测315/434MHz频段信号强度变化。

TPMS发射器碰撞试验步骤

预处理:样品在40℃/93%RH环境下预处理48小时模拟轮胎内部湿热环境。

基准测试:测量初始射频功率(ERP)、电池电压等关键参数。

试验载荷绑定:根据发射器重量(通常30-50g)计算对应的冲击动能。

多轴序贯加载:按X→Y→Z轴顺序施加10次6ms半正弦波冲击。

中间检测:每次冲击后立即进行胎压信号发射成功率测试。

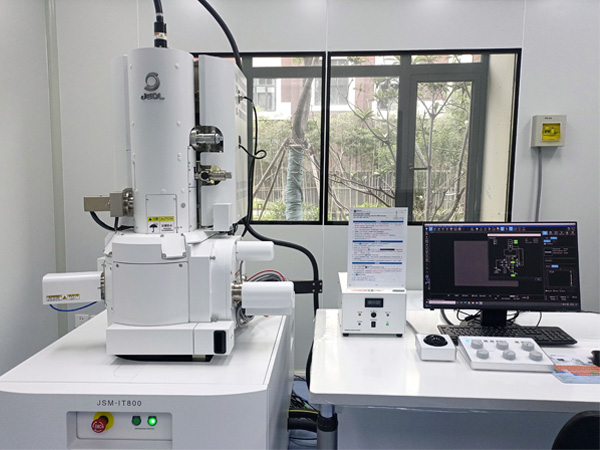

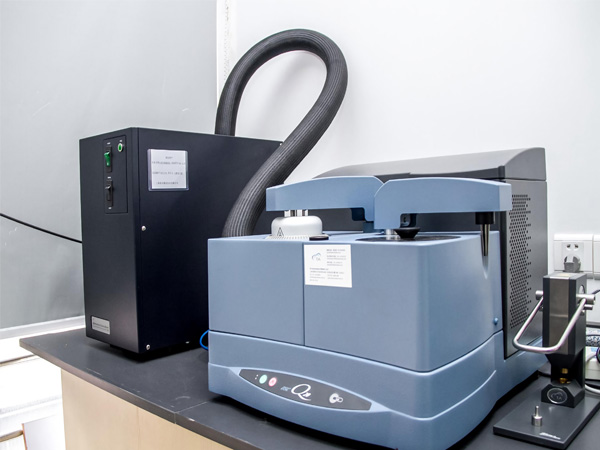

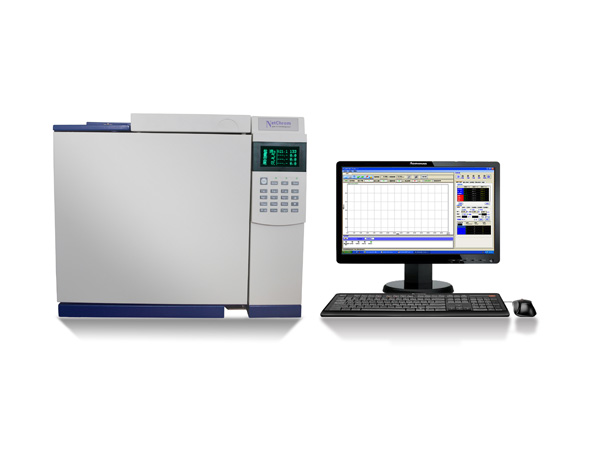

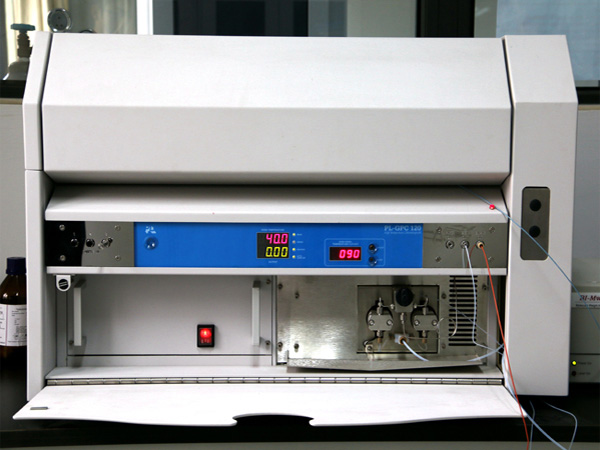

TPMS发射器碰撞试验所需设备

气动冲击试验机:产生最高1500m/s²的瞬态冲击,上升时间<1ms。

三轴六自由度振动台:最大位移±25mm,频率范围5-2000Hz。

TPMS专用测试柜:集成LF触发天线、UHF接收模块及CAN总线解码器。

高速数据采集系统:同步记录200通道以上的应变、温度、电压数据。

环境模拟箱:提供-40℃~150℃的温度冲击环境。

TPMS发射器碰撞试验参考标准

ISO 16750-3:2012 道路车辆电气电子设备环境条件第3部分:机械负荷。

SAE J1455 车载电子设备机械冲击试验程序。

GB/T 28046.3-2011 道路车辆电气及电子设备的环境条件和试验第3部分。

MIL-STD-810H Method 516.8 军用设备冲击试验规程。

IEC 60068-2-27 环境试验第2-27部分:试验Ea和导则:冲击。

JASO D001-1994 汽车电子设备振动试验方法。

GMW3172 通用汽车电气电子组件环境耐久性标准。

VW80000 大众汽车电气电子组件试验标准。

Ford WSS-M99P32-A 福特汽车零部件机械冲击规范。

Toyota TSQ 8500G 丰田电子部件可靠性试验要领书。

TPMS发射器碰撞试验注意事项

夹具共振频率需高于2000Hz,防止与试验频率产生耦合放大效应。

气动冲击台管路需定期排水,避免压缩空气含水量影响冲击波形。

发射器安装角度必须与实车状态一致,误差≤±2°。

试验后需静置2小时再进行功能检测,排除压电效应导致的暂时性故障。

TPMS发射器碰撞试验合格判定

外观检查:壳体无裂纹,密封圈变形量<0.2mm,气门嘴无塑性变形。

电气性能:静态电流≤15μA,射频发射成功率≥99.9%。

机械参数:加速度传感器零点漂移<±1.5%FS。

环境密封性:氦质谱检漏率<1×10^-7 mbar·L/s。

数据完整性:EEPROM存储的胎压历史数据无丢失或乱码。

TPMS发射器碰撞试验应用场景

新能源汽车底盘轻量化验证:评估碳纤维外壳的抗石击能力。

商用车越野工况验证:模拟矿区路面20g/11ms的极端冲击。

冬季胎配套测试:-30℃环境下验证TPMS低温脆性。

轮毂改装认证:确保加宽轮毂导致的离心力增大不影响发射器功能。

自动驾驶车辆冗余系统验证:双TPMS模块的碰撞容错测试。