制药压片机安全性能测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[制药压片机安全性能测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[制药压片机安全性能测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

制药压片机安全性能测试是针对制药行业核心设备压片机的系统性安全评估,涵盖电气安全、机械防护、运行稳定性和紧急制动等关键指标。测试依据ISO、GB及行业规范,通过专业设备检测接地电阻、耐压强度、防护装置有效性等参数,确保设备符合GMP要求和操作人员安全。该测试贯穿设备全生命周期,适用于新机验收、定期维护及改造后验证,为药品生产质量与合规性提供技术保障。

制药压片机安全性能测试项目介绍

测试项目包含电气系统绝缘电阻检测,验证电机、控制器等带电部件在额定电压下的漏电流防护能力。

机械安全防护测试重点评估冲模区域防护罩联锁装置响应时间,确保运动部件暴露时设备自动停机。

液压/气压系统耐压测试模拟1.5倍工作压力下的密封性能,检测管路接头与执行机构的泄漏风险。

紧急停止功能验证测试要求设备在0.5秒内完全停止,测试按钮触发后的制动距离与残余动量。

噪声与振动测试依据ISO 11202标准,在额定负载下检测设备运行时声压级和主要振动源频谱分析。

制药压片机安全性能测试范围

涵盖旋转式多冲压片机、高速压片机及实验室用单冲压片机等全系列机型,包含进口与国产设备。

测试对象包括主机结构、电气控制柜、液压站、除尘系统等整机子系统,以及独立的安全防护模块。

特殊工况测试范围扩展至防爆型压片机的本安电路检测,以及洁净区设备的表面材质生物兼容性验证。

制药压片机安全性能测试所需样品

整机样品需包含完整的安全防护装置,如联锁防护罩、急停按钮、光栅传感器等关键组件。

电气系统需提供主电路控制板、电机绕组、接地端子等代表性部件样品用于绝缘材料老化测试。

机械部件需提供冲杆、导轨、传动齿轮等易损件的备件进行材料强度与疲劳寿命试验。

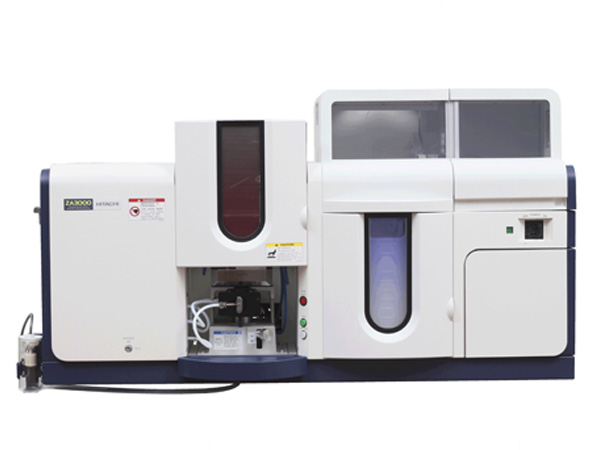

制药压片机安全性能测试所需设备

FLUKE 1587绝缘电阻测试仪,量程达10GΩ,用于检测带电部件与外壳间绝缘性能。

HIOKI 3153耐压测试仪可输出AC 5kV测试电压,检测电气系统介质击穿强度。

OMEGA DP25压力传感器配合LabVIEW系统,实时记录液压系统超压测试时的压力波动曲线。

B&K 2270声级计配备1/3倍频程滤波器,完成设备噪声源的声功率级测定与频谱分析。

制药压片机安全性能测试流程

预检阶段核查设备铭牌参数、安全警示标识完整性与技术文档合规性。

静态测试包括防护装置尺寸测量、安全距离计算及联锁机构触发力检测。

动态运行测试在额定转速的110%工况下,连续运行2小时监测温升与振动变化。

故障模拟测试人为触发过载、断相等异常情况,验证保护装置的响应灵敏度。

最终评估整合测试数据,依据GB 5226.1-2019等标准出具分级评价报告。

制药压片机安全性能测试技术与方法

采用红外热像仪非接触检测电机绕组温升,建立热分布模型预测长期运行风险。

运用激光测振仪对转台机构进行模态分析,识别50Hz-5kHz频率段的共振点。

基于PLC信号采集系统,同步记录急停按钮触发到主轴停转的时间序列数据。

实施HAZOP分析,通过引导词法系统识别压片机运行过程中的潜在危险源。

制药压片机安全性能测试标准与规范

ISO 13849-1:2015 机械安全-控制系统的安全相关部件设计通则

GB 5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

GB/T 15706-2012 机械安全 设计通则 风险评估与风险减小

GB 23821-2009 机械安全 防止上下肢触及危险区的安全距离

GB 16754-2008 机械安全 急停功能 设计原则

GB 19891-2005 机械安全 机械设计的卫生要求

PED 2014/68/EU 欧盟承压设备指令(适用于液压系统检测)

USP<1058> 美国药典关于制药设备确认的要求

GMP附录2:原料药附录中设备清洁验证相关条款

JB/T 20067-2017 旋转式压片机行业标准

ISO 4871:2017 声学-机器设备噪声发射值的标示和验证

制药压片机安全性能测试服务周期

常规测试周期为5-7个工作日,包含现场测试3天与实验室分析2天。

复杂机型或涉及材料分析的测试周期延长至10-15个工作日。

加急服务可在72小时内完成基本安全项目检测,需额外支付30%加急费用。

年度维护检测采用标准化流程,可实现48小时内完成多台设备批量检测。

制药压片机安全性能测试应用场景

新设备安装确认(IQ)阶段,验证设备基础安全性能符合URS要求。

GMP认证前设备确认,确保满足药品生产质量管理规范附录要求。

设备大修或关键部件更换后的再验证,如冲模系统升级后的安全评估。

生产场地变更时,验证设备拆装重组后的安全防护系统完整性。

职业健康安全审计中,作为设备安全运行的重要技术证据。