剪板机安全性能测试

服务地区:全国

报告类型:电子报告、纸质报告

取样方式:快递邮寄或上门取样

报告语言:中文报告、英文报告、中英文报告

样品要求:样品数量及规格等视检测项而定

注:因业务调整,微析暂不接受个人委托测试。

北京微析技术研究院进行的相关[剪板机安全性能测试],可出具严谨、合法、合规的第三方检测报告。

如果您对[剪板机安全性能测试]有报告、报价、方案等问题可咨询在线工程师,收到信息会在第一时间联系您...

剪板机安全性能测试是针对金属切割设备的核心安全评估项目,通过系统检测机械结构稳定性、防护装置有效性、电气系统合规性及操作控制可靠性,确保设备符合国家强制标准和国际安全规范。测试涵盖静态与动态载荷分析、安全联锁功能验证、噪声振动控制等关键技术指标,适用于机械式、液压式、数控式剪板机,广泛应用于金属加工、汽车制造、设备验收等场景,为预防剪切伤害和机械故障提供科学依据。

剪板机安全性能测试项目介绍

剪板机安全性能测试是评估设备在运行过程中对操作人员、设备本体及周边环境安全防护能力的系统性检测。测试重点包括刀架动态稳定性、压料装置同步性、防护罩机械强度等核心指标,通过模拟极限工况验证设备抗过载能力。

测试需验证急停装置响应时间是否≤0.5秒、光电保护装置盲区是否<20mm等关键参数,确保紧急情况下能有效中断危险动作。同时检测液压系统泄漏量、电气柜绝缘电阻等潜在风险点。

测试流程遵循"设计验证-空载测试-负载测试"三阶段法,特别关注剪切角≥1.5°时的振动频谱特性,防止共振导致的结构疲劳失效。

剪板机安全性能测试范围

覆盖Q11系列机械传动剪板机、QC12Y数控液压剪板机等全品类设备,检测范围包含:刀片间隙精度(误差≤0.02mm)、后挡料重复定位精度(±0.1mm)、压脚力均匀性(波动≤15%)等核心参数。

安全防护检测涉及全封闭式防护罩抗冲击强度(≥50J)、可调式防护栏调节锁定可靠性、双手操作按钮同步触发偏差(<0.1秒)等17项强制性指标。

特殊环境适应性测试包含湿度85%RH下的电气绝缘性能、-20℃低温启动特性、粉尘环境光电保护失效概率等专项检测。

剪板机安全性能测试所需样品

需提供整机1台(含标准刀片组)、独立电气控制柜1套、液压系统总成(含泵站、阀组、管路)等主要组件。刀片试样需包含新刀片(HRC58-62)和使用500小时后的磨损刀片各3组。

安全装置样品应包含:光电保护装置发射/接收模块各2套、双手操作按钮组件3组、不同材质的防护罩面板(钢板、聚碳酸酯)各1㎡。

动态测试需设备处于可运行状态,提供最大剪切厚度120%的测试板材(Q235,尺寸2000×100×[1.2t]mm)20件。

剪板机安全性能测试所需设备

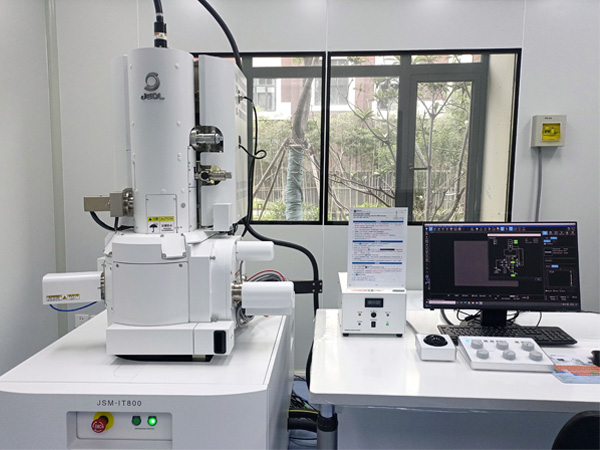

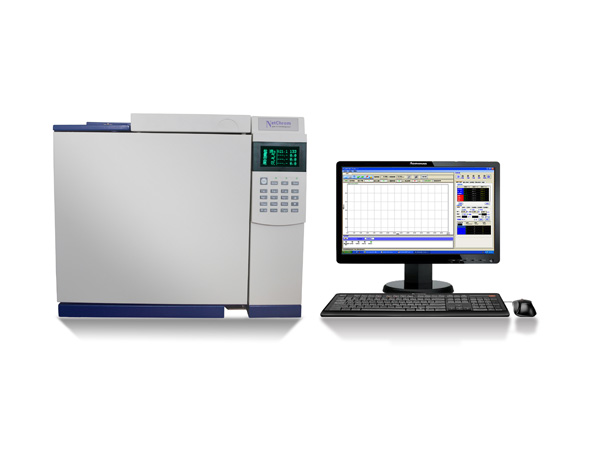

采用2000kN微机控制电液伺服疲劳试验机进行刀架往复加载测试,配合激光位移传感器(精度0.001mm)监测挠度变形量。

安全防护检测使用专用冲击测试仪(能量范围5-100J)、双通道声级计(A计权)测量操作位噪声值,红外热像仪排查电气系统热点。

配备16通道动态信号分析仪采集振动频谱,结合ISO 16063-21标准进行FFT分析,识别5-500Hz范围内的危险频率成分。

剪板机安全性能测试流程

第一阶段进行设备资料审查,确认电气原理图、液压系统图与实物一致性,完成GB/T 5226.1规定的保护接地连续性测试(电阻≤0.1Ω)。

第二阶段实施空载运行检测,使用高速摄影机(1000fps)记录刀架运动轨迹,分析上下死点位置偏差是否超过0.5mm。

第三阶段开展125%额定载荷测试,持续30分钟监测液压油温升(ΔT≤35℃),同时用应变片测量机身关键部位应力分布。

剪板机安全性能测试技术与方法

采用激光干涉法测量刀片平行度,在2000mm长度范围内设置9个检测点,允许最大偏差0.05mm/m。

运用故障树分析(FTA)技术建立16种潜在失效模式,重点验证控制系统在电磁干扰(30V/m场强)下的误动作概率。

实施剪切力梯度测试,从50%到130%额定载荷分7个梯度加载,记录机身变形量曲线,确定弹性变形临界点。

剪板机安全性能测试标准与规范

GB 27607-2011《机械压力机安全技术要求》:规定防护装置响应时间、安全距离计算等47项强制性条款。

ISO 13849-1:2015 控制系统安全相关部件:要求控制系统性能等级达到PLc级,MTTFd(平均危险失效时间)≥100年。

EN 12622:2009+A1:2013 机床机械安全:明确剪切区域防护罩抗穿透强度需承受300N静压载荷不变形。

ANSI B11.4-2021 剪板机安全标准:定义双手控制装置触发间隔<0.5秒,按钮表面压力需≥2.5N才能激活。

GB/T 23281-2009 剪板机精度检验:规定剪切角为1°30′时,直线度误差每米不超过0.08mm。

ISO 16092-4:2019 液压系统安全:要求蓄能器安装泄压阀,系统耐压测试压力为1.3倍工作压力。

GB 5226.1-2019 机械电气安全:规定控制电路绝缘电阻≥1MΩ,耐压测试1500V/60s无击穿。

OSHA 29 CFR 1910.212 通用机械防护:强制要求固定式防护装置开孔直径<6mm,防止手指接触危险区。

DIN EN 61496-1:2013 电敏保护设备:光电保护装置需通过10万次循环测试,失效概率<1×10^-6/小时。

JB/T 8601.2-2017 剪板机技术条件:明确液压系统油温监控范围(10-60℃),超温报警响应时间≤3秒。

剪板机安全性能测试服务周期

常规测试周期为5-7个工作日,包含3天现场检测(静态检测1天、动态测试2天)和2天数据分析。复杂数控系统验证需延长至10个工作日。

加急服务可压缩至72小时,采用多组并行测试方案,但需额外提供备用控制系统模块以缩短故障排查时间。

周期影响因素包括:设备规格(6m以上超长剪板机增加2天检测时间)、整改项目数量(每项问题平均延长1.5天)。

剪板机安全性能测试应用场景

金属制品厂设备年检:重点检测长期使用导致的刀架间隙增大、压料装置磨损等安全隐患,保障连续生产安全。

新设备出厂验收:验证数控系统安全逻辑是否符合EN ISO 13849-1标准,确保各安全回路独立冗余。

事故后安全评估:通过金相分析判断刀片断裂原因,使用三维数字图像相关技术重建事故瞬间应力分布。

海外出口认证:同步满足CE认证的EN 12622标准与UL认证的NFPA 79要求,协助企业取得国际市场准入。